扣式电池的组装及性能测试全解析

发布时间:2022-02-12来源:未知 编辑:admin

广告位置(首页一通--图文)

一,扣式电池

本文主要对实验室组装扣式电池的流程进行介绍,主要参考北工业王琦的《锂离子模拟电池组装手册》、郑州轻工学院张勇等人的《扣式锂离子电池的制备工艺研究》以及一些网友意见和一些清华研友的工作经验。

首先说明一下,实验室所说的扣式电池一般都是指半电池,即以锂片为“负极”,我们自己做的极片为“正极”。所以,无论是正极还是负极材料,组装扣式电池的流程都是一样的。

一.扣式电池基本介绍

锂离子扣式电池主要由以下几部分组成:正极壳、负极壳、(正/负)极片、隔膜、垫片、弹片、电解液。

常用的扣式电池的电池壳为CR2032、CR2025、CR2016等,C代表扣电体系,R代表电池外形为圆形。前两位数字为直径(单位 mm),后两位数字为厚度(单位 0.1 mm),取两者的接近数字。例如 CR2032 的大略尺寸为直径 20 mm,厚度 3.2 mm。

1.1 电池壳

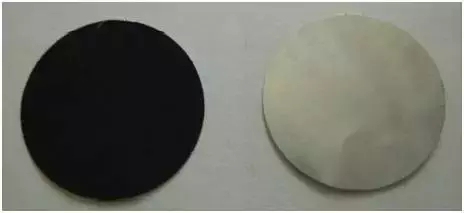

下图为CR2032扣式电池电池壳,正极壳较大,负极壳为表面有网状结构且较小,所以一般组装过程从负极壳开始。

图1 CR2032扣式电池正极壳(左),负极壳(右)

1.2 极片

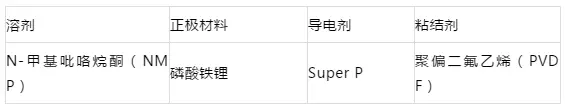

极片的制备工艺对电化学性能能否充分发挥有重要影响,我们会在2.1中重点讲解,此处简要介绍。下图为正极材料所制备的极片。

图2 正极片(左)与铝箔(右)

正负极极片的制备流程相同,区别在于正极涂布在铝箔上,负极涂布在在铜箔上,这是为何呢?

首先,两者的导电性都相对较好,质地比较柔软,价格也相对较低。

其次,铝本身比较活泼,在低电位下,铝会出现嵌锂,生成锂铝合金,不宜作为负极的集流体。如果使用铝箔作为负极的集流体,铝会和锂形成合金,然后粉化,严重影响电池的寿命和性能。

最后,铜在高电位下容易氧化,不宜作为正极的集流体,铜表面的氧化层属于半导体,电子导通,氧化层太厚时,阻抗会增加。同时锂不会与同在地点为下形成嵌锂合金。

什么样的极片才是好极片?

应该满足这几方面:(1)浆料涂布均匀,观察不到明显的厚度不均匀,特别薄的地方甚至能观察到亮色的铝箔;(2)极片保持完整圆形未受损坏,周围尽量没有毛刺;(3)极片涂布区域没有颗粒物并且没有明显的掉粉现象。

1.3 隔膜

实验室所用隔膜一般为Celgard2400或者Celgard系列其他产品,冲压成小圆片后使用,直径略大于正负极极片。可以根据电池性能要求不同选择隔膜,关于隔膜的选择和参数,请见后期关于锂电池隔膜的选择以及参数意义的介绍。

隔膜的作用是什么呢?

简单的说,如果没有隔膜,正负极就直接接触,也就是会发生短路,这也就是为什么有的电池中要抑制锂枝晶的产生,就是防止其刺破隔膜,引起局部短路,而造成安全事故。隔膜一般采用聚乙烯等高分子材料,不导电,其结构中有许多微孔,允许锂离子通过,虽然它是绝缘体,但“不允许电子通过的说法并不准确”。

1.4 锂片(即负极片)

负极片直径略小于负极壳直径,CR2032的锂片直径为15.8mm,对应的正极片也是15.8mm。值得注意的是:锂片比较柔软,容易变形,所以在装电池前可以用正极壳(因为它比较大)将变形的锂片压平整。而且金属锂在空气中极易氧化变质,遇水容易爆炸,所以购买回来的金属锂片需要在手套箱中打开,打开时注意,不要损坏手套。

图3 适合CR2032电池使用的金属锂片

1.5 垫片

垫片为圆形的铝片,直径与锂片大小一样,实验中,可以根据需求购买不同规格和厚度等。

注意:垫片、正负极壳等组件,在使用前要用酒精反复超声清洗,然后鼓风干燥箱烘干

图4 垫片

1.6 弹片(支撑片)

弹片主要是起到支撑电池的作用,如果没有弹片,在压电池的步骤中会把电池压的很扁,内部组件可能被压坏。弹片只在负极侧加,但是若正负极都加了弹片,压电池步骤中不能将扣电封闭,导致电解液与空气接触,而实验失败。

图5 弹片(支撑片)

1.7 电解液

不同的材料一般对应不同的电解液,在进行时实验时千万不要图省事将就,小批量的电解液可以找公司索要,一般都会给。个别特殊的电解液,如低温电解液等,可能需要购买,价格还不低。

二.扣式电池的组装

2.1 正极片的制备

极片的制备主要分为两个步骤:(1)浆料的制备;(2)涂布、干燥、压片等步骤。

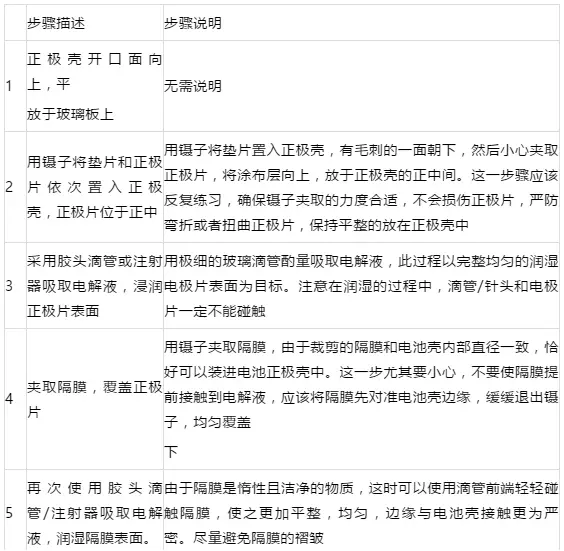

2.1.1 浆料的制备(以磷酸铁锂为例)

浆料由溶剂、正极材料、导电剂和粘结剂组成。

实验室一般采用正极材料:导电剂:粘结剂的质量比为80:10:10。当然,这个比例可以自由调节,但调整过程需要大量的试错。但一般来说,正极材料不低于75,导电剂和粘结剂不低于5。有时候为了达到高倍率性能,有报道中导电剂比例有达到40的情况。

若制备的正极材料较少,可以将三种物质按比例混合,用吸管假如逐滴假如NMP,然后小研钵中研磨,这个过程中要注意溶剂NMP的量,若NMP加入的过多,可以在红外红灯下适当烘干。

活性物质较多时,取0.4g活性物质,相应的导电剂和粘结剂的量为0.05g,使用20*20或者20*40规格的称量瓶,先后加入NMP、活性物质、导电剂和粘结剂,加入次序影响最终极片的制备质量。根据《扣式锂离子电池的制备工艺研究》以及一些研友的实验经验,按以下次序添加各物质,效果最好。

NMP和PVDF溶液的配制

首先,配制NMP和PVDF的溶液,这样在每次配制浆料时能节省很多时间,可以配制0.02g/ml、0.025g/ml和0.03g/ml的三种,选择合适自己材料的浓度使用。配制方法很简单,只需要将两种物质在广口瓶中混合就行,通过磁力搅拌,溶液中没有白色物质就行。需要注意的是:配制结束后,广口瓶要通过封口胶密封,因为NMP容易吸水或者变质。

浆料的配置步骤:

第一步:用移液枪量取2ml的0.025g/ml 的NMP/PVDF溶液,放入D15搅拌子进行磁力搅拌;

第二步:称取0.05g导电剂Super P缓慢加入称量瓶中,搅拌20min。加入过程中尽量不要使导电剂碰到上侧瓶壁,更不要因为加入的太快而使导电剂散出称量瓶。

第三步:称取0.4g活性物质,加入称量瓶中。注意事项同上,加入后搅拌4-5小时,搅拌时间不固定,以浆料粘稠状态为准。

另有报道,在磁力搅拌后,进行15min的超声搅拌,性能更好。

何种浆料状态为最好?

一般来说,轻轻晃动称量瓶,混合物既不是粘度很高无法流动,又不是像水一样易动而不挂壁即可。太稠可以加入一滴NMP继续搅拌一会儿,一般一滴就足够了。太稀可以将称量瓶放入鼓风干燥箱烘干一会儿。

也可使用王琦师兄的配料方式,不过这种方式耗时较长。

注意:第二三步的顺序尽量不要颠倒。

2.1.2 极片的涂布

一般使用刮刀和流延涂覆机,进行涂布,正极材料涂布在铝箔上,负极涂布在铜箔上。没有涂覆机的同学可以使用玻璃板和刮刀进行涂布。涂布过程比较简单,但是需要注意以下几点

(1)铝箔需要平整,要尽可能的减少褶皱;(2)涂布前要用酒精和脱脂棉仔细清洁铝箔和涂覆机平台;(3)脱脂棉清洁后要用卫生纸小心清洁一次,一来去掉可能存在的棉絮二来不要划伤铝箔。

2.1.3 极片的干燥和压片

之所以要单列一节,是因为这是个需要严格执行的过程,但是干燥温度可以有变化。另外,极片质量的好坏可以用掉粉程度来衡量,若掉粉容易,电池在循环过程中,活性物质会从铝箔上脱落,溶解在电解液里,隔膜会被染黑。

干燥的目的在于去除浆料中大量的溶剂NMP以及其中的水分,所以要经过鼓风干燥和真空干燥两个步骤。每个步骤的具体温度和时间,不同工作中有不同的报道,但需要注意:

(1)干燥NMP的温度不需要太高,但由于溶剂太多,需要较多的热量,所以干燥时间较长;

(2)由于水的沸点是100℃,所以鼓风干燥的温度需要较高,但由于水分含量较少,干燥时间可以缩短,在鼓风干燥时,可以设置两个温度段,每个温度时间不同,最高温度可以设置为100℃。另外负极的干燥温度应低于正极,有时候出现铜箔氧化的现象;

注意:干燥温度过高和时间过长,会出现严重的掉粉行为,关于鼓风干燥的温度,正极不应超过120℃,负极不超过90℃。

(3)鼓风干燥后,要经过真空干燥,温度一般设定为120℃,时间10小时左右。但不可以不经过鼓风干燥直接进行真空干燥,这样操作会导致NMP充满于真空干燥箱内,而使干燥效果不好。不经过真空干燥也是可以的,但是有条件的最好不要省略这个步骤。

2.1.4 压片

涂布后,干燥出的复合材料涂层比较疏松。若直接使用,被电解液浸润后容易脱落损坏。可采用对辊机或者压片机等进行压片处理,对辊机一般可将正极片涂层压制到15-60μm。压片机可以采用大约80-120kg/cm2压强进行压制。压片后的电极,稳定性、牢固性以及电化学性能都获得了改善,测试表现要好于不压片的样本。压片主要目的有两个:一是为了消除毛刺,使表面光滑、平整,防止装电池时毛刺刺破隔膜引起短路;二是增强极片的强度,减小欧姆阻抗。压力过大会引起极片的卷曲,不利于电池装配,压力过小又起不到压片的作用。

裁剪隔膜、极片以及活性物质含量计算的步骤在此忽略,较为简单,有问题请在材料人微信或者材料牛原网页留言。

2.1 扣式电池的组装

2.1.1 必备物品:

手套箱内:压片机(最好带数显)、镊子2把(至少有一把是塑料镊子)、药匙1把、电解液、锂片、磨口玻璃瓶(配胶头滴管)、注射器、干燥纸巾等清洁用品;

手套箱外:扣式电池壳、集电器、弹簧片(或泡沫镍)、正极片、隔膜片;

注意:电池组装部件在放入手套箱中之前,要进行4小时左右的真空干燥处理,温度不宜太高,可以设置在60-80℃温度。容量较大的手套箱可事先这些存储电池部件,更清洁。原料入进箱舱门后,严格按照操作规程进行排气-进气操作,至少三次。建议在手套箱内专门放一个小型操作台,以防试剂腐蚀手套箱。电解液对于手套和手套箱内壁的腐蚀比较严重,应该尽量避免操作失误。

2.1.2 确定水氧含量

一般的手套箱都有水氧含量的数显检测仪,布莱恩的手套箱水氧含量可以控制在低于0.05PPM,但不同手套箱的标准不尽相同。组装电池的过程,都在已经严格进行了排气-进气操作的手套箱中,严格隔绝任何可能的氧化、潮湿等干扰。若手套箱的水氧含量一直较高,应该检查手套是否破损或者对手套箱进行再生。

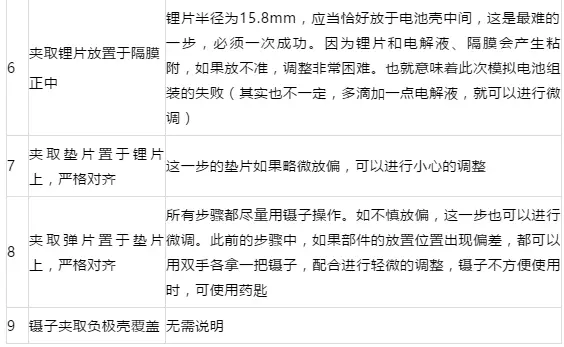

2.1.3 组装过程

扣式电池组装次序主要有两种,我们实验室一般习惯从负极壳开始,但也可以从正极壳开始,这个没有对错之分,全看个人习惯。

|负极壳|弹片|垫片丨锂片丨电解液|隔膜|电解液|正极片|垫片丨正极壳|

三.一些问题出现的原因

电池组装后,在测试时会出现一些问题,以下是可能遇到的问题以及部分解释

3.1 开路电压低的原因

(1)极片的毛刺穿破隔膜,造成电池短路;

(2)电池装配过程中,正负极偏移,导致短路;

(3)压电池步骤出错,导致电池装配不紧密,电池正负极外壳与正负极片虚接,造成短路。

3.2 电化学阻抗大

(1)导电剂添加量不够;

(2)隔膜的孔隙率小,使得电解液中的锂离子不能能够顺利通过;

(3)电解液分解,其中的锂盐减少。

电池的组装是一个熟能生巧的过程,前一两次装坏几个电池是一件很正常的事,不要灰心。

二,软包电池

软包电芯,其实就是使用了铝塑包装膜作为包装材料的电芯。相对来说,锂离子电池的包装分为两大类,一类是软包电芯,一类是金属外壳电芯。金属外壳电芯又包括了钢壳与铝壳等等,近年来由于特殊需要有的电芯采用塑料外壳的,也可以划为此类。

二者的差别除了外壳材料不同,决定了其封装方式也不同。软包电芯采用的是热封装,而金属外壳电芯一般采用焊接(激光焊)。软包电芯可以采用热封装的原因是其使用了铝塑包装膜这种材料。

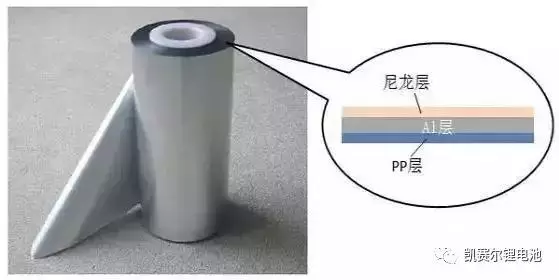

铝塑包装膜

铝塑包装膜(简称铝塑膜)的构成见图,其截面上来看有三层构成:尼龙层、Al层与PP层。

三层各有各的作用,首先尼龙层是保证了铝塑膜的外形,保证在制造成锂离子电池之前,膜不会发生变形。

Al层就是一层金属Al构成,其作用是防止水的渗入。锂离子电池很怕水,一般要求极片含水量都在PPM级,所以包装膜一定能够挡住水气的渗入。尼龙不防水,无法起到保护作用。而金属Al在室温下会与空气中的氧反应生成一层致密的氧化膜,导致水气无法渗入,保护了电芯的内部。Al层在铝塑膜成型的时候还提供了冲坑的塑性,这个详见第3点。

PP是聚丙烯的缩写,这种材料的特性是在一百多摄氏度的温度下会发生熔化,并且具有黏性。所以电池的热封装主要靠的就是PP层在封头加热的作用下熔化黏合在一起,然后封头撤去,降温就固化黏结了。

铝塑膜看上去很简单,实际做起来,如何把三层材料均匀地、牢固地结合在一起也不是那么容易的事。很遗憾的是,现在质量好的铝塑膜基本上都是日本进口的,国产的不是没有,但质量还有待改进。

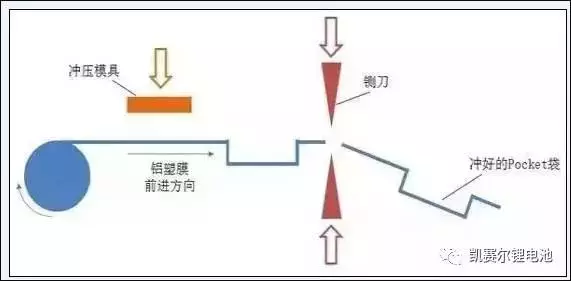

铝塑膜成型工序

软包电芯可以根据客户的需求设计成不同的尺寸,当外形尺寸设计好后,就需要开具相应的模具,使铝塑膜成型。成型工序也叫作冲坑(其实个人觉得应该是“铳坑”,但大家都这么写就随俗吧),顾名思义,就是用成型模具在加热的情况下,在铝塑膜上冲出一个能够装卷芯的坑,具体的见下图。

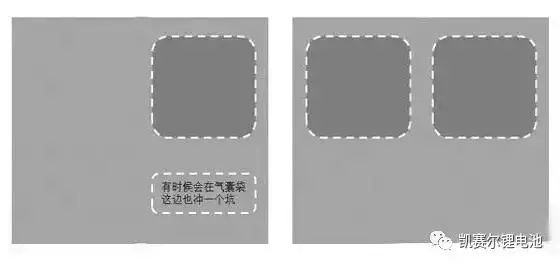

铝塑膜冲好并裁剪成型后,一般称为Pocket袋,见下图所示。一般在电芯较薄的时候选择冲单坑(下图左),在电芯较厚的时候选择冲双坑(下图右),因为一边的变形量太大会突破铝塑膜的变形极限而导致破裂。

有时候根据设计的需要,会在气袋的位置再冲一个小坑,以扩大气袋的体积。

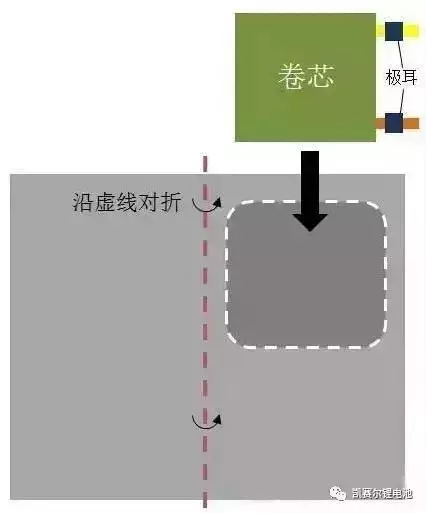

顶侧封工序

终于讲到正题了(你是跑题有多厉害!),顶侧封工序是软包锂离子电芯的第一道封装工序。顶侧封实际包含了两个工序,顶封与侧封。首先要把卷绕好的卷芯放到冲好的坑里,然后沿虚线位置将包装膜对折,如下图所示。

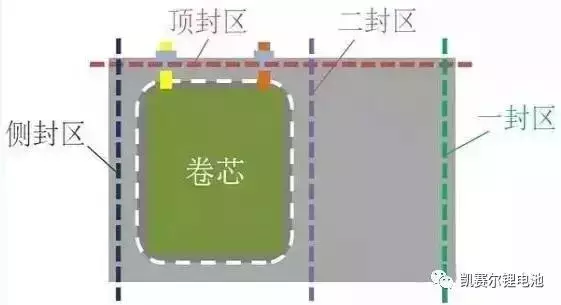

下面这种图是铝塑膜装入卷芯后,需要封装的几个位置,包括顶封区、侧封区、一封区与二封区。下面分别进行介绍。

把卷芯放到坑中之后,就把整个铝塑膜可以放到夹具中,在顶侧封机里进行顶封与侧封了。顶侧封机是这样子的:

图中这种型号的顶侧封机带四个夹具,左边那个工位是顶封,右边那个工位是侧封。那两块黄色的金属是上封头,下面还有一个下封头,封装的时候两个封头带有一定的温度(一般在180℃左右),合拢时压在铝塑膜上,铝塑膜的PP层就熔化然后黏结在一起了,这样就封装OK了。

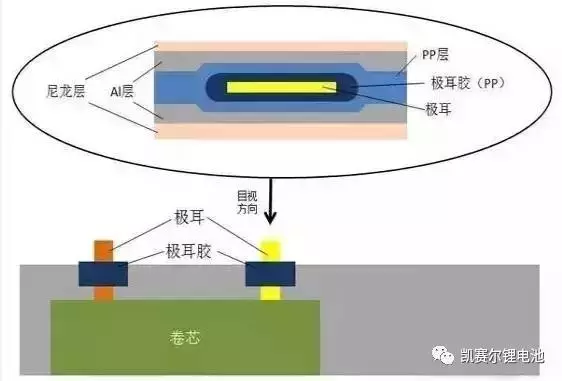

侧封没有什么太多好说的(边电压神马的扯得太远就不讲了),主要来说说顶封,顶封区域的示意图如下图所示。顶封是要封住极耳的,极耳是金属(正极铝,负极镍),怎么跟PP封装到一起呢?

这就要靠极耳上的一个小部件—极耳胶来完成了。极耳胶具体的结构我不是很清楚,希望有懂行的人来补充。我只知道它也有PP的成本,也就是说在加热时能够熔化黏结。在极耳位的封装见下图中圆圈部分所示。封装时,极耳胶中的PP与铝塑膜的PP层熔化黏结,形成了有效的封装结构。

注液、预封工序

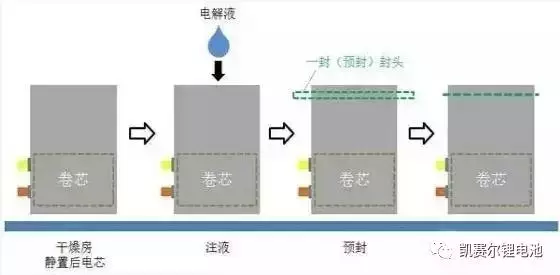

软包电芯在顶侧封之后,需要做X-ray检查其卷芯的平行度,然后就进干燥房除水气去了。在干燥房静置若干时间时候,就进入了注液与预封工序。

通过上面的介绍我们知道,电芯在顶侧封完成之后,就只剩下气袋那边的一个开口,这个开口就是用来注液的。在注液完成之后,需要马上进行气袋边的预封,也叫作一封。一封封装完成后,电芯从理论上来说,内部就是完全与外部环境隔绝了。一封的封装原理与顶侧封相同,这里就不赘述了。

静置、化成、夹具整形工序

在注液与一封完成后,首先需要将电芯进行静置,根据工艺的不同会分为高温静置与常温静置,静置的目的是让注入的电解液充分浸润极片。然后电芯就可以拿去做化成了。

上图是软包电芯的化成柜,其实就是一个充放电的装置,我找了好久没有找到带电芯的图片,大家想想一下电芯夹在上面的画面就OK了。化成就是对电芯的首次充电,但不会充到使用的最高电压,充电的电流也非常小。

化成的目的是让电极表面形成稳定的SEI膜,也就是相当于一个把电芯“激活”的过程。在这个过程中,会产生一定量的气体,这也就是为什么铝塑膜要预留一个气袋。有些工厂的工艺会使用夹具化成,即把电芯夹在夹具里(有时候图简便就用玻璃板,然后上钢夹子)再上柜化成,这样产生的气体会被充分地挤到旁边的气袋中去,同时化成后的电极界面也更佳。

在化成后有些电芯,尤其是厚电芯,由于内部应力较大,可能会产生一定的变形。所以某些工厂会在化成后设置一个夹具整形的工序,也叫作夹具baking(烘烤)。

二封工序

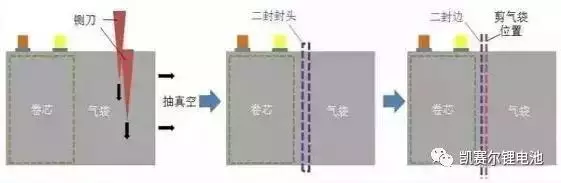

刚才说了化成过程中会产生气体,所以我们要将气体抽出然后再进行第二次封装。在这里有些公司成为两个工序:Degassing(排气)与二封,还有后面一个剪气袋的工序,这里我就一起笼统的都称为二封了。

二封时,首先由铡刀将气袋刺破,同时抽真空,这样气袋中的气体与一小部分电解液就会被抽出。然后马上二封封头在二封区进行封装,保证电芯的气密性。最后把封装完的电芯剪去气袋,一个软包电芯就基本成型了。二封是锂离子电池的最后一个封装工序,其原理还是跟前面的热封装一样,不再赘述。

后续工序

因为题主问的是封装,后面的跟封装关系不大,所以二封之后的工序我就一起说了。

二封剪完气袋之后需要进行裁边与折边,就是将一封边与二封边裁到合适的宽度,然后折叠起来,保证电芯的宽度不超标。折边后的电芯就可以上分容柜进行分容了,其实就是容量测试,看电芯的容量有没有达到规定的最小值。

从原则上来说,所有的电芯出厂之前都需要做分容测试,保证容量不合格的电芯不会送到客户手中。但在电芯生产量大的时候,某些公司会做部分分容,以统计概率来判断该批次电芯容量的合格率。

分容后,容量合格的电芯就会进入后工序,包括检查外观、贴黄胶、边电压检测、极耳转接焊等等,可以根据客户的需求来增减若干工序。最后就是OQC检查,然后包装出货了。