石墨化概述-原理-催化剂

发布时间:2021-12-30来源:未知 编辑:admin

广告位置(首页一通--图文)

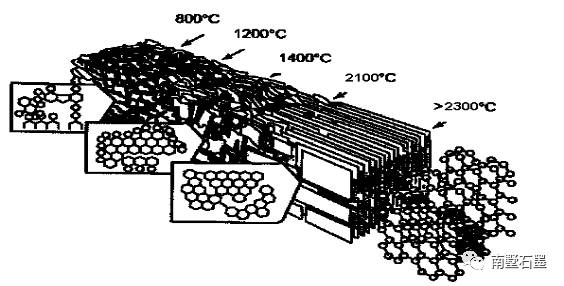

碳在自然界是一种很普遍,为人们所熟悉的元素,化学符号为C,原子序数6,原子量12,元素周期表Ⅳ主族,在地壳中的含量大约为0.027%,大气中约含有0.03%(体积)的碳化合物(二氧化碳等)。碳的化合物有数十万种,它所形成的化合物比其它任何一种元素都多。在已知的全部化合物中,碳的化合物占90%以上。碳在自然界中分布十分广泛,其存在形式常以游离状态和碳的化合物状态而存在。以游离状态存在的单质碳有:金刚石、天然石墨、煤炭。金刚石和天然石墨是晶态单质碳在自然界中的两种同素异型体,煤是天然存在的无定形碳的集合体。用做人造石墨的各种原料多来源于碳的化合物(碳氢化合物),碳氢化合物是一种稠环高分子化合物,随着温度的升高,当排除杂质和完成缩聚过程之后,就会碳化成为六角碳原子的平面网格,温度进一步提高,热处理温度提高到2300℃以上时,碳就转变成了石墨。其晶格常数接近天然石墨。无定形碳的石墨化是一种固化反应,其原子迁移,结构重排的阻力很大,这就使得石墨化工艺是一种高能耗工艺。一八九五年,艾契逊发明了艾契逊式石墨化工艺,为石墨化工艺奠定了基础,十九世纪末,美国人卡斯特纳发明了内热串接石墨化。为节约能源,降低电消耗开辟了新途径。使石墨化工艺有了新的突破。但内热串接的大规模工业生产却是在二十世纪七十年代以后。就目前来说,艾契逊式石墨化工艺仍然占主导地位。一百多年来,人们通过对石墨化机理的研究,提出了石墨化转化假说。通过艾契逊式石墨化工艺多年的实际生产,积累了丰富经验。同时,随着科学技术的发展,电炉炼钢工艺技术和装备的不断提高,对石墨制品允许承载的功率负荷提出更高要求,同时对石墨制品的内在品质指标提出了更高的要求,为此而产生了高功率电极和超高功率电极。近年来又开拓了航天,核工业等新的工业领域,本篇主要介绍石墨化的一般理论,艾契逊式石墨化的生产工艺及相关设备,并简要介绍内串石墨化及高纯石墨生产一般知识。

石墨化需要2300℃以上的高温热处理,这就决定了除电加热外,其它类型的加热方式很难达到石墨化目的,如天燃气、煤气等的明火温度才仅仅1600℃左右,所以,采用“外热源”加热制品的炉型无法使制品实现石墨化。因此,石墨化炉是采用制品做“内热源”的电阻炉,石墨化的生产运行都是紧紧围绕石墨化炉来进行的。

一、电能转化成热能的基本原理

导体本身都具有一定的电阻,当电流通过时,导体就会发热。通过的电流越大,产生的热量越多,通过同样的电流强度,电阻大的导体产生的热量比电阻小的导体产生的热量多。

焦耳定律表述了这一电能转换为热能的规律:电流通过导体时所产生的热量与通过的电流平方、导体本身电阻以及通电时间成正比,其数学表达式为:

Q=I2Rt

式中:Q-热量(焦耳)

I-电流(安培)

R-导体电阻(欧姆)。

T-通电时间(秒)

石墨化炉在运行中,炉阻,电流、电压都在不断地改变,因此,实际计算应采用下式:

Q = I2Rdt

= dt

式中-平均功率

二、石墨化概念

石墨化就是使六角碳原子平面网格从二维空间的无序重迭转变为三维空间的有序重迭,并具有石墨结构的高温热处理过程(一般需要2300℃以上)。

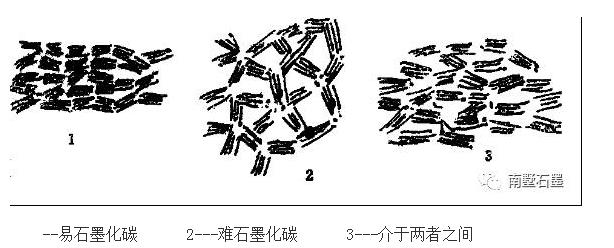

由于含碳物质原来的化学组成、分子结构的不同,碳化后这些原子团的聚集状态也不一样。易石墨化的程度也就不同。一般以内部结构是平行定向堆积,还是杂乱交错堆积来区分原料石墨化的难易程度。例如象无烟煤、石油焦、针状焦、利用中间相小球体制造成的定向焦等,由于在它们内部,大原子团的堆积大致都是平行定向的,交叉连结很少,所以它们属易于石墨化焦。相反,象糖碳,碳黑等,由于它们内部结构的聚集是杂乱的,取向不定,再加之这些材料多微孔,含有大量的氧及氢氧团,所以它们就难于石墨化。介于以上两种情况之间的有沥青焦,冶金焦等。沥青焦的原材料是经过氧化的高温沥青,含氧较多,故内部结构中交叉连结也比较多,冶金焦是含有多种有机物的烟煤的产物,微孔特别发达,交叉连结很多。沥青焦较比石油焦难石墨化,但比冶金焦要易石墨化,所以有的人将沥青焦也列为易石墨化碳的行列中。

在石墨制品生产中,选择易石墨化的原料是生产好制品的先决条件,在同样的热处理温度下,易石墨化碳更容易转变成为石墨晶体。因此,高功率、和超高功率电极都加入一定比例或全部采用针状焦来生产,必须指出的是,由于各种原料的石墨化难易程度不同,他们的石墨化温度以及在一定温度下所能达到的石墨化度也是不同的。

经过进一步研究发现,就是同属于一个系列的易石墨化碳,比如石油焦系列,或针状焦系列。由于产地等因素的不同,造成其组分有差异,易石墨化的程度也就略有不同,主要是受硫等杂质含量的影响。硫是对石墨化影响最大的杂质。一方面,硫在石墨化过程中以硫化物的形式溢出,使制品产生气涨现象,易使制品产生裂纹。另一方面,硫等这些杂质在石墨化过程中,元素中的原子会不同程度地侵入碳原子的点阵中,并在碳原子的点阵中占据位置,造成石墨晶格缺陷,使制品的石墨化程度降低。

图1石墨化晶格转变示意图

图2 碳材料微观结构示意图

三、石墨化目的

焙烧品和石墨化品的最主要差别在于碳原子和碳原子之间的晶格排列顺序和程度上存在着差异,焙烧品的碳原子排列属于“二维无序重迭”,而石墨化品则属于“三维有序重迭”, 并具有石墨结构。内部微观结构的不同,导致它们在宏观表现的理化性质亦不同。

表1 焙烧品和石墨化品理化指标对比

|

项 目 |

焙 烧 品 |

石 墨 化 品 |

|

电阻率 µΩm |

30-50 |

4-10 |

|

真密度 g/cm3 |

2.00-2.08 |

2.20-2.24 |

|

体积密度 g/cm3 |

1.50-1.65 |

1.50-1.68 |

|

抗压强度 MPa |

25-35 |

16-30 |

|

孔度 % |

20-25 |

25-30 |

|

灰分 % |

0.5 |

0.3 |

|

导热性 W/(m.k) |

3.6-6.7 175℃-675℃ 175-675℃ |

74.5 150℃-300℃ |

|

热膨胀系数 1/℃ |

1.6-4.5×10-6 20℃-500℃ |

1.1-2.6×10-6 20℃-500℃ |

|

开始氧化温度 ℃ |

450-550 |

600-700 |

从表中可以看出,焙烧品经石墨化后,电阻率降低5-10倍,真密度提高约10%,导热性提高约10倍,热膨胀系数降低约1倍,开始氧化温度提高,杂质气化逸出,机械强度有所降低,由此看来,炭素制品在隔绝空气的条件下,经过2300℃以上的高温处理,可以达到下列目的:

(1)提高产品的电、热传导性。

(2)提高产品的抗热冲击性和化学稳定性。

(3)使产品具有润滑性、抗磨性。

(4)排除杂质、提高纯度。

四、石墨化时间

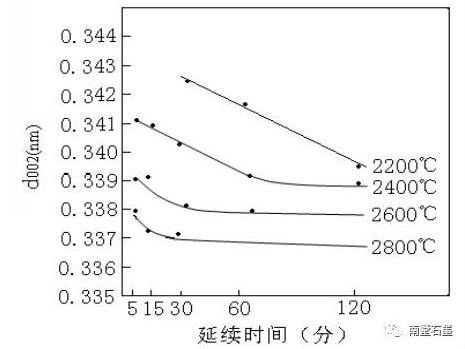

高温是碳转变成石墨的主要外界条件。同种碳材料,温度越高,石墨化程度越好。不同种碳材料,开始石墨化的温度不同。石墨化程度与高温下的停留时间也有一定的关系。但效果远没有提高石墨化温度明显。

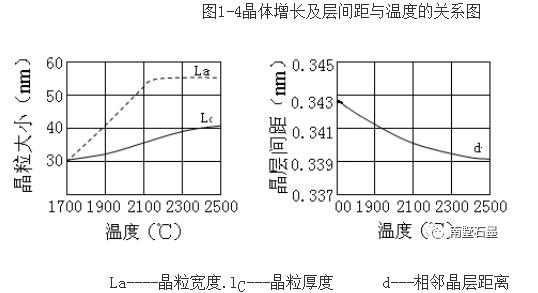

石油焦一般在1700℃就开始石墨化,而沥青焦则要在2000℃左右才能进入石墨化的转化阶段。石油焦在石墨化过程中,晶体增长和温度的关系及层间距与温度的关系如图所示。

La----晶粒宽度.lC---晶粒厚度 d---相邻晶层距离

图3 石油焦在一定温度和时间下的层间距示意图

图4 晶体增长及层间距与温度关系

从图中可以看出,石油焦在石墨化过程中,一直到2300℃以上才接近于理想石墨结构。制品的石墨化程度和温度的关系如表。

表2 温度与石墨化程度的关系

|

温度 (℃) |

在该温度下停留时间 (分) |

电阻率 (欧姆·米) |

相邻晶层距离 (纳米) |

|

2000 |

68 |

35.2 |

0.34233 |

|

2250 |

63 |

23.5 |

0.33989 |

|

2530 |

67 |

13.0 |

0.33743 |

|

2780 |

60 |

10.5 |

0.33674 |

|

3000 |

68 |

8.5 |

0.33644 |

表3同一温度下不同停留时间与电阻的关系

|

温度 (℃) |

停留时间 (分) |

电阻率 (欧姆·米) |

相邻晶层距离 (纳米) |

|

2000 |

15 |

35.2 |

0.34257 |

|

2000 |

18 |

35.2 |

0.34233 |

|

2000 |

183 |

34.3 |

0.34223 |

|

2000 |

363 |

33.2 |

0.34201 |

|

2000 |

608 |

32.2 |

0.34185 |

|

2000 |

1204 |

31.5 |

0.34165 |

|

2250 |

63 |

23.5 |

0.33989 |

|

2250 |

187 |

22.1 |

0.33929 |

特别是在实际生产过程中,当达到最高温度时,往往还要保持一段时间。这是因为石墨化炉芯是由不同规格的碳制品和电阻料构成。工艺操作、原料性质、接触好坏、绝缘效果等原因,会造成各部位炉阻的不同,常常会使电流密度不均,从而造成炉内各部位温度的不一致。所以,同一石墨化炉内,炉芯中央部位和边缘部位也存在数百度的温差。因此为了保证整个炉芯的最高温度基本一致,在达到最高温度后,保持一段时间是必要的。

3、压力

提高压力对石墨化有一定的促进作用。有人把石油焦等碳化物在1~10千巴的压力下加热时发现,在1400--1500℃的低温下就开始石墨化。反之,减压加热时,对石墨化有抑止作用,实践证明,如果石墨化在真空条件下进行,则它将达不到一般大气压下能够到达的石墨化程度。但这其实只是理论研究,实际应用不到。

4、催化剂

在一定条件下,添加一定数量相应的催化剂,可以促进石墨化的进行。如:硼、铁、硅、钛、镍、镁及其某些化合物等等。催化剂的添加一般是以极细的粉末加入,由于它们的性质不同,对石墨化的促进机理和效果也不同。大致分两类。

(1)不溶-淀析机理

无定型碳融解于有催化作用的添加物中,如铁、钴、镍等。形成这些金属和碳的熔合物,通过化合物内部的原子重排,使碳作为石墨的结晶而析出。如溶铁的碳析出时,可得到单晶石墨。

(2)碳化物的形成-分解机理

无定型碳与有催化作用的添加物形成碳化物,碳化物在高温下分解即生成石墨和金属蒸气。这种机理与碳化物的转化理论是类似的。

作为碳的催化剂,在元素周期表上有一定的规律,研究表明ⅠB、ⅡB族金属元素对碳的石墨化没有催化作用,而其它过渡元素则有催化作用。

表4各种金属的催化效应

|

能促进均质石墨化的 |

硼 |

|

能催化形成石墨的 |

镁、钙、硅、锗 |

|

能催化形成石墨和乱层结构的 |

钛、矾、铬、锰、铁、钴、镍、铝、锆、铌、钼、铪、钽、钨 |

|

没有催化作用的 |

铜、锌、银、镉、锡、锑、金、汞、铅、铋 |

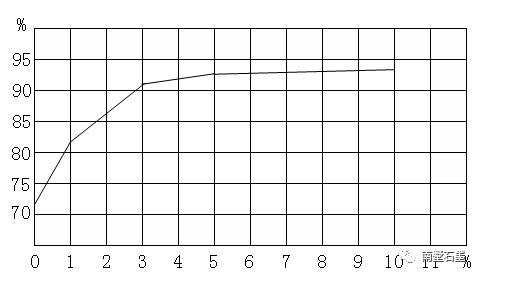

催化剂的添加有其最佳的加入量。过多的添加不仅使得催化作用不明显,而且会成为防碍石墨晶体生成的杂质,正如碳化物转化理论一节中提到的:当石墨化度较低时,某些矿物杂质对石墨化有催化作用,但催化机理不局限于生成碳化物这种形式。当石墨化度较高时,矿物杂质的存在往往会使石墨晶格形成某种缺陷,妨碍石墨化度的进一步提高。

目前石墨电极中常以铁粉或铁的氧化物做添加剂。

同一温度下三氧化二铁粉的加入量与石油焦石墨转化度的关系示意图