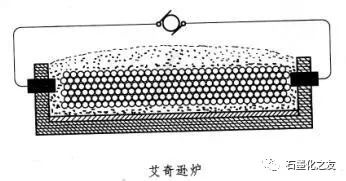

艾奇逊石墨化炉

发布时间:2021-10-29来源:未知 编辑:admin

广告位置(首页一通--图文)

艾奇逊石墨化炉(Acheson furnace)是指以发明者艾奇逊的名字命名的一种石墨化炉。艾奇逊炉于1895年发明并首先在美国取得专利,它的雏形是:在耐火材料构筑的长形炉体内,装入炭的坯料和颗粒料,组成导电的炉芯,在炉芯的四周是绝热保温料。作为炉头的两上端墙上设置有导电电极,并与电源相连接,构成通电的回路。当电路接通,炉芯由于电阻的作用即发热升温,使炭的坯料在2200~2300℃的温度下,经高温热处理而转变为人造石墨。

由于艾奇逊石墨化炉是现行炭素工业石墨化生产的主要炉型,弄清楚艾奇逊石墨化炉的电热效率和能量平衡,对于炭素制品的石墨化生产和石墨化炉的节能有着十分重要的作用。根据能量守恒定律,对于由电能转化为热能达到加热石墨制品的艾奇逊石墨化炉,可以从理论上由电能的数值计算出各个时刻石墨化炉芯内的温度,但是仅由焦耳一楞次定律Q=0.24IRT,还不能完全求出炉芯内的温度。因为,电阻热除了加热炉芯制品、升高炉芯温度之外,还有很大一部分热量通过各种途径散失掉了。那么,总电能中有多少用于加热炉芯,升高炉芯温度的能量是多少,通过各种途径散失的能量是多少,由能量守恒定律得知,这三者是平衡的。

即:Q总=Q1+ Q2

Q总——通电时间内供给炉内的能量;

Q1——炉内吸收的能量;

Q2——炉子散失的能量

从艾奇逊石墨化炉的电热平衡分析可知,石墨化炉是消耗电量很大的热工设备,因此如何在保证产品质量的前提下,减少电量消耗是石墨化炉节能的主要内容,也是降低石墨化生产成本的必由之路。艾奇逊石墨化炉的节能,其制品的石墨化难易程度也是影响其石墨化工艺电量消耗的因素之一,除了尽可能提高制品石墨化成品率,减少各种类型的废品外,我们还可以通过改进石墨化工艺技术、增强保温料的保温效果、改进石墨化炉体结构、防止导电电极氧化、改变石墨化炉与变配电变压器系统的连接方式等措施,以降低艾奇逊石墨化炉石墨化工艺电量消耗,节约能源。

1)导电电极材质和规格上选用截面较大的浸渍电极;

2)在变压器和石墨化炉相匹配的情况下,应合理选择导电电极组在石墨化炉内端面分布支数,电流密度最好控制在6.25 A/cm2以下;

3)艾奇逊石墨化炉的给水冷却时间根据产品规格、送电曲线快慢,应控制在送电后14~16h以内;

4)在石墨化炉每一运转周期结束后,及时检查导电电极的电阻情况,保证石墨化炉的运转能力,防止生产事故发生。

直流石墨化炉(DC graphitization furnace)是指以炭素焙烧品和电阻料为炉芯,通入直流电,生产人造石墨制品的一种电阻炉。由于炉芯的电阻(主要是电阻料的电阻),电流流过时电能即能转变为热能,而将炭素焙烧品加热到2000~3000℃的高温,完成石墨化过程而成为人造石墨。它与交流石墨化炉都同属于艾奇逊炉。

简史20世纪60年代,直流石墨化技术在欧美发达国家开始发展起来,它与交流石墨化炉比较,具有容量大、产品质量好、能耗低等显著优点,因而引起世界各国的普遍兴趣和关注。中国直流石墨化炉的起步稍晚。

1972年10月北京炭素厂用3000kV·A整流变压器配9m的炉子首先应用在生产上,与交流炉相比,不仅送电时间短,而且节电25%以上。

1973年1月南通炭素厂13500kV·A整流变压器配18m的炉子投入生产后,也取得了缩短通电时间20h,电耗降到4000kW·h/t以下的成绩。

1975年9月吉林炭素厂16000kV·A的大直流和石家庄石墨电极厂的3340kV·A直流炉同时投产。

截止到1986年中国原来拥有的13.6万KV·A的交流石墨化炉,只占当年石墨化炉总装机容量的27%。而直流石墨化炉,装机容量达到了17.5万KV·A,占73%。使中国石墨化技术水平上了一个新台阶。

石墨化过程的强化,除了在设备上要采用大容量的整流变压机组,炉子的长度和炉芯面积要适当增加并与变压器匹配外,在工艺操作上还要采取如下措施:

(1)采用低电阻率的电阻料和低热导率,低电导率的保温料。

(2)提高焙烧毛坯的质量。

(3)采用大小规格搭配装炉法和错位1/2D装炉方法。

(4)实现装、出炉机械化,缩短路子的冷却时间,提高周转率

炉子结构及特点直流石墨化炉和交流石墨化炉除了供电设备不同外,炉子本体的结构完全一样。直流石墨化炉的供电设备由三相交流主调和一变压器及相应的整流设备组成。以直流电的方式向炉子供电具有如下优点:

(1)由于采用的供电变压器是三相的,对电网不会产生三相负荷不平衡的影响。可以增大变压器的容量,可强化石墨化工艺,增大石墨化炉容量。

(2)整个供电线路上的功率因数较高,达到0.9以上,对电能的有效利用率得到提高。

(3)直流电没有交变磁场和电感损失,也没有表面效应及临近效应等电的损失,电效率较高。

石墨化过程的强化直流石墨化炉供电条件的改善为强化石墨化过程创造了条件。由于电网对使用变压器的容量没有限制,可以采用大功率的变压器和整流机组,直流电的损失小,利用率高,所以炉芯可以得到更多的电能。如以适当大小的炉芯相配合,单位体积的功率达到160kW/m3(比交流炉大60%)以上,电流密度达到2.0A/cm2(比交流炉大100%) 以上,具备了这样的条件,就可以实现快速送电,使石墨化的温度在较短的时间内达到2700℃(比交流炉提高约400℃)。由于送电时间缩短,便可以提高炉子产能,降低石墨化的电耗,一般可降到4000kW·h/t以下(比交流炉降低约20%),石墨化温度的提高,使石墨化进行得更完全,因此提高了产品质量。总之,在直流石墨化炉上可以实现大功率、高电密、快曲线的操作,使石墨化生产达到高产、优质、节电的目标,这便是石墨化过程的强化。

在大直流石墨化炉试生产阳极板时,装炉工艺与交流石墨化相同。产品与炉长方向垂直成吊卧装于炉内,每吊大约200块,阳极之间相互紧靠,吊与吊之间间隔50毫米左右,填充粒度为25毫米的生冶金焦作电阻料。采用正常送电曲线、终炉停电时,二次电压120-130伏,二次电流12.5万安培。

产生这种奇特废品现象可解释为:在直流石墨化时,石墨化炉的炉头和炉尾分别接正极和负极,此时如果吊内某相邻的两块阳极之间没有靠紧或又没有电阻料填充而出现间隙,在两阳极之间就会产生电位差。

限制电流可以减少这种废品,在试生产中我们曾采用过这种办法,限定二次电流不超过8万安培,虽然有效果,但限电流生产,实际也就是压负荷生产,因而限制了大直流石墨化炉的生产能力。

改进装炉工艺,防止两个阳极之间出现间隙,避免产生电位差,同时破坏了两个条件,是比较好的办法。在试生产中,曾采用了一种完全不同于交流石墨化的装炉工艺,我们把阳极板分装成若干个单元体,装入炉内,各单元体四周以电阻料填充,使炉内犹如装入若干根大电极,从而消除了间隙和电位差,防止了奇特废品的产生。

下期开始,我们将致力于大宗工业生产石墨化制品的设备、设施需求与设计,以及生产工艺要求等相关研究。希望能得到业界更多的技术指导,同时也希望向专家学习,更高的提升自己的科研能力。