Profit Suite先进过程控制与优化软件

发布时间:2021-09-16来源:未知 编辑:admin

广告位置(首页一通--图文)

profit Suite TM先进控制与区域优化系统,是Honeywell公司经过几十年的研究、开发及实践,在具有世界先进的优化控制技术和丰富的炼油、石化及化工行业知识的基础上,针对行业提出的综合控制解决方案,具有经实践证明的项目管理方法论和在全球各大石油化工公司的成功项目实施经验。

在霍尼韦尔先进控制与优化技术中,过程建模被看作是广义的信息融合,既提供了机理建模工具,又提供了线性回归和非线性回归及动态辨识工具,利用这些建模工具可以获取工业过程不同层次的过程信息,为实现先进控制奠定坚实的基础。对于传统的控制系统,一般仅进行性能和稳定性分析,但是在先进控制系统中, 由于被控对象的复杂性,当被控对象的结构、参数和环境发生变化而偏离原先建模的条件时,就会发生模型不匹配或找不到相应的模型。针对被控对象存在的不确定因素,在霍尼韦尔控制技术中采用了区域控制,利用控制变量变化的漏斗约束技术及极大极小的设计方法来提高先进控制系统的鲁棒性,为先进控制的成功实现提供保障。在霍尼韦尔先进控制技术中, 采用了多变量的预测控制方法,保证了在控制中满足复杂的操作约束;采用了大规模的动态优化方法,保证了控制系统在动态中的全局优化。霍尼韦尔公司可为客户提供单个装置的先进控制、多装置的区域优化、先进控制与仿真培训集成应用、先进控制与MES集成应用。

此外,Profit SuiteTM还内置有霍尼韦尔子公司UOP的专利工艺知识, 并已与霍尼韦尔的UnisimTM流程模拟软件集成,为跨科目工程提供了统一的解决方案。

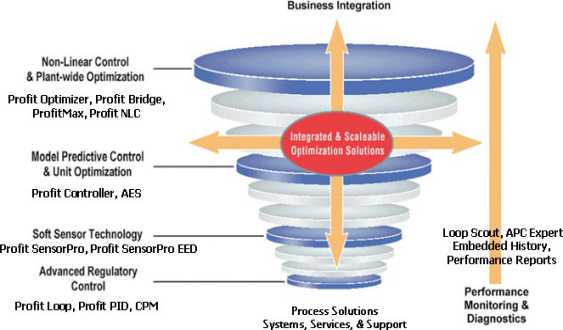

上图所示,霍尼韦尔公司先进控制与优化综合解决方案系统平台主要由Profit Suite系列软件产品组成,根据各个产品的作用可以将它们分为核心应用、辅助应用和其它应用三类。表1列出了各个产品的主要功能。

|

分类 |

产品名称 |

产品功能简介 |

|

核心应用 |

Profit Controller |

本软件为存在交互作用的工业装置提供先进控制和优化功能,它基于鲁棒性多变量预估控制技术。本软件可以使复杂的工艺过程运行平稳,并使过程接近其最佳操作点。 |

|

Profit Optimizer |

本软件解决实时动态优化控制问题,它不同于传统的基于严格机理建模的优化控制方法,无须建立严格的模型。本软件不仅确定优化的操作点,而且还确定到达该优化操作点的最佳路径。 |

|

|

Profit Stepper |

一种全新的阶跃测试工具,能够在开环和闭环情况下实现自动测试,大大缩短阶跃测试和模型辨识时间。 |

|

|

UOP CCR Performance Module |

与UOP联合开发的在线支持计算模块,在线计算CCR反应器TWT、反应深度和生焦。与Profit Controller配合使用,实现对UOP CCR的更好控制。 |

|

|

Profit NL Controller |

非线性控制与优化软件。基于严格机理模型,采用Nova优化技术,尤其适合于聚烯烃先进控制与优化。 |

|

|

Profit SensorPro |

软仪表开发工具,可以用于在线控制和离线参数估计。支持LS、PLS、PCA等统计方法进行数据回归与分析。 |

|

|

辅助应用 |

Profit Toolkit – FRAC |

分馏塔计算工具包。根据物料平衡和热量平衡,可以计算如下的分馏过程参数值: • 计算石油馏分的ASTM D86点或EFV点 • 计算石油馏分的闪点 • 计算石油馏分的冰点 • 内回流汽液相 • 摩尔分率 • 压力补偿温度 • 雷诺蒸汽压 • 塔顶汽液相 |

|

Profit Toolkit – FCC |

• 催化裂化单元计算工具包。可以计算如下的催化裂化过程参数值: • 催化剂循环速率(Cat_Circ_Pred) • 可测转化率 (Measured_Conv) • 辛烷值(Octane_Pred) • 产率(Product_Pred) • 裂解深度(Severity_Pred) • 进料特性(Feed_Prop) • 反应器特性(Reactor_Prop) • 汽油特性(Gasoline_Prop) • 循环油特性(Cycleoil_Prop) • 产品特性(Product_Prop) |

|

分类 |

产品名称 |

产品功能简介 |

|

辅助应用 |

Profit Expert |

通过在线控制器性能统计,计算各项控制性能指标,为控制工程师诊断模型的好坏及控制参数的优劣,对出现的控制问题提出各种可能的专家建 议。 |

|

Profit Loop |

是一种单输入单输出(SISO)的模型预估控制软件,它的使用如同普通的 PID控制器一样简单。适用于用PID很难控制的场合,例如利用分析仪产生不连续信号的控制问题、存在长时间滞后的过程、罐的液位控制等。 |

|

|

Profit Bridge |

它自动从客户提供的非线性模型中提取增益信息并对Profit Controller或Profit Optimizer的增益进行修改,从而改善控制性能。本软件可以将已有的非线性离线模型用于在线应用,是解决大范围非线性控制问题的又一种 有效方法。 |

|

|

Lab Update |

专门用于对软仪表进行定期校正的标准软件包。根据被估计变量的离线测量值与软测量估计值的误差,对软测量模型进行在线修正,使软仪表能跟 踪系统特性的缓慢变化,提高软仪表的自适应能力 |

|

|

其它应用 |

Profit Design Studio |

Profit Suite系列软件的统一离线开发平台。它包括数据分析、控制器模型辨识、组态、仿真、在线执行模块的建立等。 |

|

EED (Early Event Detection) |

集离线数据分析、模型开发、在线监控和显示于一体的故障检测软件。它 协助操作员主动地监视生产过程,对潜在的问题进行“早期”提示。 |

|

|

Polytech Toolkit |

基于聚丙烯过程的动态物料平衡和能量平衡,可以计算如下的聚丙烯过程变量值: • 熔融指数 • 密度 • 产率 • 固体浓度 • 氢气浓度 |

|

|

AES |

专为电力公司、发电机组和区域供暖生产设计的先进的控制和优化软件包。目标就是在现在技术条件(使用期限、资产健康状态)和环境影响 (如CO、NOX的排放)的约束下使企业获得最大的利润。 |

|

|

Loop Scout |

这是一个控制回路辅助软件,它提供非入侵式的、系统的、有效的控制回路诊断功能。它可以对一个装置的所有控制回路进行诊断,也可以对实施 先进控制的几个控制回路进行诊断。 |

|

|

Profit PID |

这是一个容易使用的控制器设计和参数调整的软件包,它可以使PID控制 回路具有很好的鲁棒性。本软件可以长时间地保持PID控制器参数的优化,适应过程动态特性的变化。 |

|

|

CPM |

霍尼韦尔子公司Matrikon的控制回路性能检测软件包,它是一整套关于 DCS控制回路的完整体检及治疗方案。 |

|

|

ProfitXL Bridge |

此项配备于所有Profit Suite 应用的标准功能允许用户利用Microsoft Excel 的灵活性、熟悉度和能力,作为实时控制应用内部的计算引擎。 |

|

|

Profit Controller Express |

Honeywell的简化多变量控制器技术,非常适合那些关注长期维护和资源有限的小规模应用。该技术增强了算法效率(执行速度),并为原有的STAR 控制器用户提供了移植工具。 |

应用业绩

据不完全统计,霍尼韦尔公司共有超过2000套先进控制与优化应用程序正在为分布在全球各地的用户源源不断地创造着经济效益。自1996年以来,累计效益已经超过25亿美元。霍尼韦尔公司的先进控制与优化技术可以应用到大多数流程工业中,下表列出了成功应用霍尼韦尔先进控制与优化产品的典型工业和典型装置,以及实施先进控制与优化后能够得到的典型效益情况。

|

行业 |

装置名称 |

先进控制效益 |

|

炼油工业 |

烷基化 |

1.1 - 2.8百万美元/年 |

|

催化裂化 |

2.4 - 5.4百万美元/年 |

|

|

延迟焦化 |

2.2 - 4.8百万美元/年 |

|

|

常减压 |

2.7 - 7.0百万美元/年 |

|

|

加氢裂化 |

3.3 - 7.6百万美元/年 |

|

|

加氢精制 |

||

|

异构化 |

0.3 - 1.8百万美元/年 |

|

|

润滑油 |

||

|

重整 |

1.8 - 4.7百万美元/年 |

|

|

石油化工 |

芳烃 |

3.4 - 5.3百万美元/年 |

|

丁二烯 |

||

|

乙烯 |

增加目标产品收率2-4% |

|

|

VCM (氯乙烯) |

增加处理量3-5% 提高收率1-4% |

|

|

PTA |

||

|

纸浆 &造纸 |

MD Control |

|

|

Bleaching |

降低化学品消耗10-20% |

|

|

Lime Kiln |

||

|

ClO2 Generation |

||

|

O2 Delignification |

||

|

Kamyr Digester (R&D) |

||

|

Thermo-Mechanical Pulping (TMP) |

$1-$2百万美元/年 |

|

行业 |

装置名称 |

先进控制效益 |

|

聚合物 |

尼龙 |

|

|

聚乙烯 |

增加产率2-5% 缩短产品牌号切换时间30% |

|

|

聚丙烯 |

增加产率2-5% 缩短产品牌号切换时间30% |

|

|

聚苯乙烯 |

增加产率2-5% 缩短产品牌号切换时间30% |

|

|

公用工程 |

热电/蒸汽联产 |

降低操作成本2-5% |

|

Oil & Gas |

NGL装置 |

增加产率1-5% |

|

海上平台生产 |

||

|

化工 |

醋酸酐 |

|

|

甲醇 |

||

|

合成氨 |

产量增加2-4% 吨氨能耗降低2-5% |

|

|

矿山 & 冶金 |

研磨 |

|

|

溶出 |

||

|

种分 |

||

|

蒸发 |

随着市场竞争的加剧,对节能、降耗、环境保护等要求越来越高,先进控制已成为工业企业首选的高新技术。据了解,国外大型生产企业中主要装置已有70 %应用了先进控制软件。中国石化集团公司从1995 年以来,通过试点和推广应用先进控制技术,先后在70多套炼油化工生产装置上投用了和正在实施先进控制。实践证明,在炼化主要生产装置上实施先进控制会带来显著的经济效益,对于稳定装置操作,减轻操作负荷,提高产品质量,提高控制水平,有着积极的促进作用。

霍尼韦尔公司国内主要应用项目说明:

2004年,霍尼韦尔为中国石化高化分公司炼油事业部实施了“水星计划”项目,其中包括7套炼油装置(1# 催化裂化、2# 催化裂化、3# 催化裂化、1#蒸馏、3#蒸馏、2#催化重整和延迟焦化)的先进控制系统与区域优化系统,从05、06年项目应用的统计数据显示,主要效益表现在:

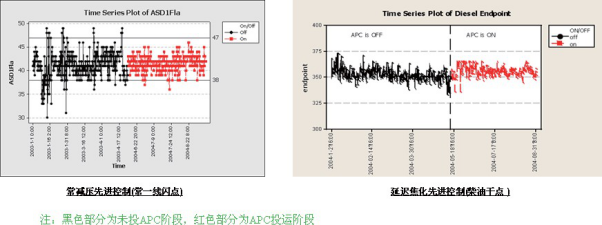

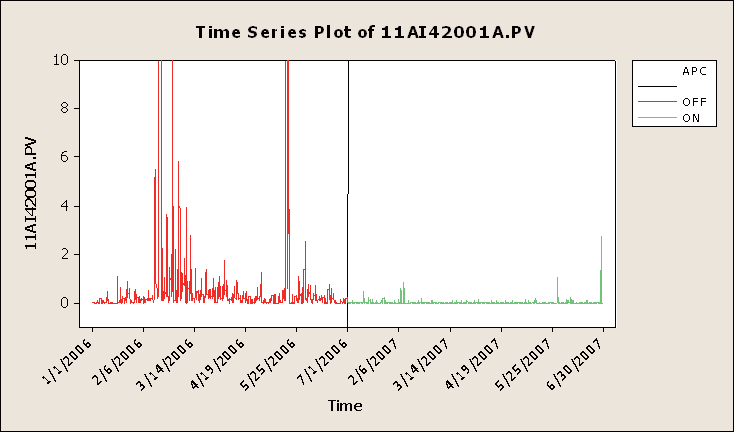

先进控制系统投用增强了各装置的操作稳定性,提高了装置操作方案的灵活性以及关键工艺指标的控制精度,平均减少主要质量指标的波动方差在20%以上(见下图)。同时,由于实现了“卡边”控制,目标产品收率 (蒸馏装置的拔出率、催化裂化装置的汽柴油收率、焦化装置的轻柴油收率) 也得到了提高,装置处理量得到明显提高(如催化掺渣比提高约3%,连续重整提高约4%)

2005年,项目实施后的应用效果通过了中国石化集团公司组织的项目专家鉴定组的评审。2007年,高桥石化分公司又和霍尼韦尔签署了长期技术支持和应用效益维护合同,以使系统实现长期稳定的运行,取得更好的应用效益。

2006 年,霍尼韦尔为中国石化齐鲁石化分公司胜利炼油厂8套炼油装置(催化裂化、重油加氢、加氢裂化、连续重整、延迟焦化等)实施了先进控制,项目的成功应用,改变了传统的生产管理模式,提高了装置控制水平,装置操作更加平稳,操作人员劳动强度明显降低。先进控制器的投用率平均在95%以上,其中MV、CV的投用率超过了中石化总部规定的指标,每年可增加经济效益5400万元以上。下表为重油加氢装置主分馏塔APC控制器投用前后主要变量控制效果对比数据:

|

数据 变量 |

RMPCT投用前 |

RMPCT 投用后 |

投用后比投用前降低百分比 |

||||

|

平均值 |

标准偏差 |

平均值 |

标准偏差 |

平均值 |

标准偏差(%) |

||

|

15NAP-EP.PV |

主分馏塔石脑油干点 |

217.318 |

1.5833 |

217.2656 |

1.3639 |

-0.0525 |

-13.9 |

|

15DIS-95.PV |

主分馏塔柴油95%点 |

364.4514 |

5.7577 |

364.7347 |

3.0542 |

0.2833 |

-47.0 |

|

15DIS-FL.PV |

主分馏塔柴油闪点 |

106.2674 |

0.9905 |

105.5708 |

0.6279 |

-0.6967 |

-36.6 |

|

15DIS-FZ.PV |

主分馏塔柴油凝固点 |

-4.6422 |

1.4862 |

-6.0137 |

0.4390 |

-1.3715 |

-70.5 |

上海赛科石油化工有限责任公司是由BP华东投资有限公司、中国石油化工股份有限公司和中国石化上海石油化工有限股份公司分别按50%、30%、20%的比例出资组建的,总投资额约合27亿美元,是目前国内最大的中外合资石化项目之一。SECCO采用了一体化项目管理(IPMT),并在2003年装置筹建阶段,签订了乙烯装置等九套主要生产装置的先进控制与优化、工艺过程动态仿真一体化合同,由霍尼韦尔公司提供技术、工程实施和项目管理。

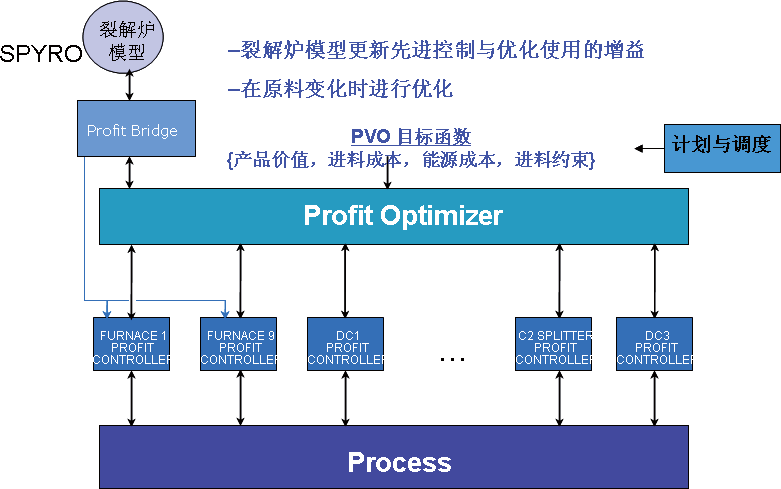

以乙烯装置为例,上图为SECCO 乙烯装置先进控制与优化系统结构示意图。控制系统主要包括乙烯装置裂解炉裂解深度控制、分离区反应器/精馏塔的产品质量“卡边”控制,以及装置在线优化系统。

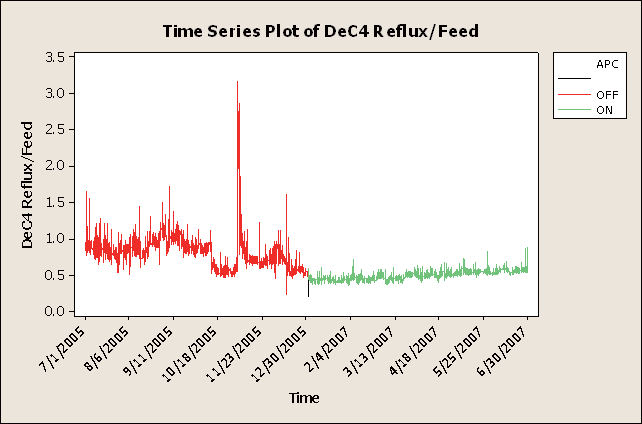

目前上海SECCO先进控制与优化的应用已经取得了非常明显的经济效益。其中乙烯装置总进料/平均COT控制、裂解深度控制、以及分离冷热区的产品质量与能耗控制等功能均已得到实现。下图分别为乙烯精馏塔和脱丙烷塔先进控制系统投用前后的半年控制趋势对比。2007年,上海SECCO 已经正式与霍尼韦尔签署了长期技术支持和应用效益维护合同。

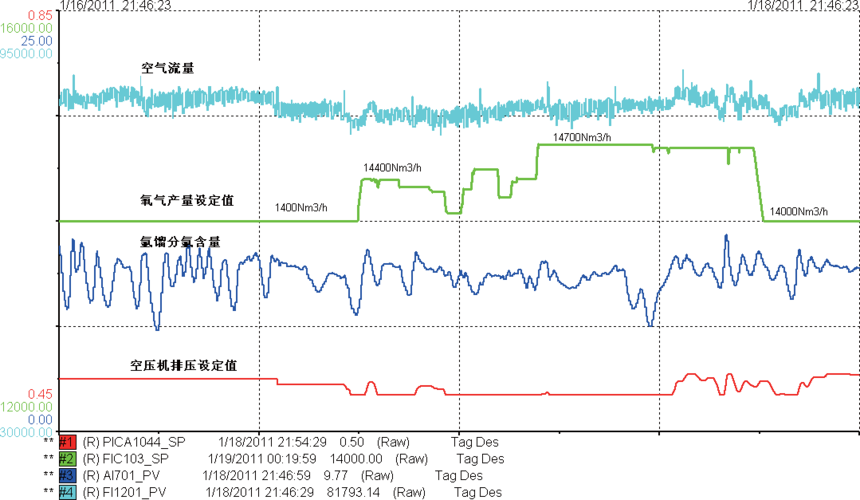

2011年,霍尼韦尔为宣化钢铁公司5号空分装置实施了先进控制,项目的成功应用,实现了宣钢空分装置装置在满足为下游钢铁厂提所需要的符合质量标准的氧气之外,同时尽量减少氧气放散,降低能耗。

根据宣钢空分生产以及现场仪表等实际情况,并考虑到充分发挥先进控制优势尽量降低氧气放散,在先进控制系统的设计上除了要考虑当前操作经常采用的液氧- 气氧转换的自动变工况控制之外,同时还要考虑实现调整加工空气量的自动变负荷控制的需要。

先进控制系统投用后,氧气放散显著降低,同时降低了操作的劳动强度;在生产平稳控制方面也有明显改善,氩馏分控制更加趋于稳定,进而稳定了精馏工艺部分的生产操作;利用自动变负荷功能,只需修改氧气产品目标设定值,操作人员就能根据下游用氧量的需求实现快速有效的自动变负荷调整,同时在有效范围内先进控制适时调整空压机出口压力,将空气流量控制在最适合的位置上,稳定氩馏分、减少氧气放散进而实现节能降耗的控制目标,见以下统计图表。

|

便准偏差 |

1.12 |

0.81 |

|

平均值 |

9.50 |

9.34 |

|

最大值 |

6.89 |

6.25 |

|

最小值 |

14.36 |

11.7 |

氩馏分氩含量统计分析

此外,霍尼韦尔公司近年还为云天化集团成功实施了合成氨装置的先进控制,从目前现场反馈数据来看, 控制效果非常明显。除了上述石化装置外,还有冶金、建材、造纸、轻工、电力等行业也需要应用先进控制与优化技术来提升其控制水平,因而先进控制与优化技术具有广阔的应用市场,将会给企业带来巨大的经济效益。