大宗商品:一文了解石油焦产品、工艺、分类、用途、分布、发展趋势

发布时间:2023-10-23来源:未知 编辑:admin

广告位置(首页一通--图文)

01

石油焦简介

石油焦(Petroleumcoke)是原油经蒸馏将轻重质油分离后,重质油再经热裂的过程,转化而成的产品,从外观上看,焦炭为形状不规则,大小不一的黑色块状(或颗粒),有金属光泽,焦炭的颗粒具多孔隙结构,主要的元素组成为碳,占有80%以上,含氢1.5%-8%,其余的为氧、氮、硫和金属元素。

石油焦属于易石墨化炭一类,石油焦的微晶与冶金焦比较,碳网格片状体之间的叠合比较整齐,片状体之间距离较小;在石墨化的高温下,碳网格片状体的晶粒平均厚度(Lc)和平均宽度(La)增大,片状体层面间距(d)缩小;(图1)晶格常数(a0和c0)接近天然石墨,电阻率显著降低而真密度相应提高。所以使用石油焦为原料可以制造电阻率较低的石墨电极。

石油焦具有其特有的物理、化学性质及机械性质,发热部份的不挥发性碳,挥发物和矿物杂质(硫、金属化合物、水、灰等)这些指标决定焦炭的化学性质。物理性质中孔隙度及密度,决定焦炭的反应能力和热物理性质。颗粒组成、加工方式、硬度、耐磨性、强度和其他机械特性决定其机械性质。

理化性质

石油焦物理化学性质的指标有灰分、硫分、挥发分、真密度、孔隙率、电阻率、热膨胀系数和机械性能等。

灰分

石油焦灰分中含有的主要元素为铁、硅、钙、铝、钠、镁,还含有少量的钒、钛、铬、镍、锰等。除铝、镁、钙为电解质所需元素外,其余都是有害杂质。灰分中的这些元素按照危害的受害体不同可分为两类:一类以电解最终产品原铝为受害体的元素,它们在电解过程中转入铝液中影响铝的质量。另一类元素能使炭阳极的化学性能下降,如钠元素。钠对电解质及铝的质量并无危害作用,对阳极的物理性能也无大的影响,但它影响阳极的化学性能。促使阳极的选择性氧化,造成阳极工作的不均匀性且使阳极脱落掉渣。这样不仅增加了炭耗量,而且使电解质中炭渣增多,污染电解质,影响生产和操作。

石油焦灰分中的大部分元素来源于原油,也有些是焦化、储运过程添加的。其中硅、铝在原油中以砂土形式存在,随焦化过程而进入了石油焦。另外,生产出来的石油焦如果堆放在露天,地面上的泥沙或刮风带来的泥沙也会增加石油焦的灰分。钠、钙、镁是油田附近矿物中这些元素的氯化物以水溶液形式而渗入原油中的,这些元素除与井场的地理位置有关外,还与炼油厂的生产工艺有关。铁主要是由于炼油厂生产设备的腐蚀而带入的。硫、钒、镍、钛则是高分子石油杂环链上所固有的,在石油分子中以化合物的形式存在,所以分离这些元素是一个难题。

硫分

硫是影响石油焦质量的杂质之一,石油焦的含硫量取决于渣油的含硫量,渣油中的硫分有30%-40%残留在石油焦中,如果含硫量较高的渣油事先加氢脱硫,减少渣油中的含硫量,由此得到的石油焦含硫量相应降低。石油焦中的硫可分为硫的有机化合物(硫醚、硫醇、磺酸等)和硫的无机化合物(硫化铁、硫酸盐)两类。一般煅烧到1300℃左右脱硫效果不大,只有将煅烧温度提高到1450℃左右才能有较明显的脱硫效果,一部分硫化物需在石墨化的高温下才能排出。

对生产铝电解用阳极材料及生产石墨制品而言,硫是一种有害元素,含硫量较大的石油焦生产的石墨电极在石墨化过程中产生“气胀”现象,容易导致产品裂纹。含硫较高的石墨电极炼钢时,吨钢电极消耗量有所增加,中国多数产地的石油焦硫分较低,只有使用国内高硫原油或进口高硫原油的炼油厂生产的石油焦硫分较高。

挥发分

石油焦挥发分的大小表明其焦化温度的高低,釜式焦的焦化温度较高、可达700℃左右,因此釜式焦的挥发分较低(3%-7%),而延迟焦化石油焦的焦化温度只有500℃左右,所以挥发分高达8%-15%,延迟焦化生产的石油焦其挥发分不仅取决于焦化温度,还和渣油通入焦化塔的装填时间及向焦炭层吹入蒸汽的条件有关,同一塔卸出的焦炭挥发分也差别很大,如位于塔底的焦炭结构较致密,体积密度大,挥发分较低,而塔顶部的焦炭结构疏松,挥发分要高得多。石油焦挥发分的多少对炭素制品质量并无多大影响,但对煅烧作业有影响,高挥发分的石油焦使用一般结构的回转窑或罐式炉煅烧都有困难。

真密度

石油焦在1300℃煅烧后的真密度的大小是衡量石油焦质量的主要项目,一般来讲,煅烧后真密度越高,说明这种焦容易石墨化,而且石墨化后电阻率较低、热膨胀系数较小,石油焦的体积密度表示焦炭结构的致密程度,并且与机械强度成正比。真实密度除与焦炭的体积密度有关外,还和焦炭的颗粒度有关。

电阻率

未经煅烧的生焦电阻率很高,接近于绝缘体,经过煅烧后,电阻率急剧下降,石油焦的电阻率与煅烧温度成反比,经1300℃煅烧过的石油焦电阻率降低到500μΩ·m左右。

热膨胀系数

石油焦的热膨胀系数主要取决于渣油的性质,也即渣油中芳烃的含量和沥青质的含量,芳烃含量高及沥青质、胶质含量低的渣油,生产出的石油焦其热膨胀系数较低,针状焦就是这样的石油焦,同样是针状焦,热膨胀系数也有差别,生产大规格的超高功率石墨电极和接头坯料应该采用热膨胀系数较低的针状焦。石油焦的热膨胀系数与测试温度有关,中国测试热膨胀系数的标准温度为100-600℃,测试温度不同所得的结果不能直接比较。

力学性能

石油焦的力学性能包括“可破碎性”、脆性和磨损率等指标,石油焦的“可破碎性”及脆性在电极制造工艺中有一定的实际意义,可破碎性可以用焦炭在破碎前后的尺寸比来评价,而脆性是表示焦炭在运输和传送过程中发生破碎的可能性。表征石油焦磨损率的测试方法是转鼓试验法,原焦的磨损率与其挥发分含量成正比,与体积密度成反比,煅烧后的石油焦磨损率显著下降。

02

石油焦分类

煅烧前石油焦(生焦)

煅烧后石油焦(熟焦又称煅后焦)

石油焦通常有下列4种分类方法:

(1)按焦化方法的不同

可分为平炉焦、釜式焦、延迟焦、流化焦4种,前两种焦已很少生产,目前中国大量生产的是延迟焦。

(2)按热处理温度区分

可分为生焦和煅烧焦两种,前者由延迟焦化(或其他焦化方法)所得,含有大量的挥发分,机械强度低,煅烧焦是生焦经煅烧而得。中国多数炼油厂只生产生焦,煅烧作业多在炭素厂内进行。

(3)按硫分的高低区分

可分为高硫焦、中硫焦和低硫焦3种,中国延迟石油焦质量标准(ZBE44002-86)将生焦分为1号、2号和3号,每个号又分为A焦和B焦两类,规定1号焦硫分不大于0.5% (A焦)及0.8% (B焦),2号焦为不大于1.0% (A焦)及1.5% (B焦),3号焦为不大于2.0% (A焦)及3.0% (B焦)。

(4)按石油焦外观形态及性能的不同

可分为海绵状焦、蜂窝状焦和针状焦3种。

海绵状焦外观类似海绵,杂质含量较多,内部含有许多小孔,空隙间焦壁很薄,其不适合作为生产炭材料的原料。

蜂窝状焦内部小孔分布比较均匀,有明显的蜂窝结构,具有较好的物理性能和力学性能,此类石油焦可以作为普通功率石墨电极、预焙阳极和电炭制品生产用的原料。

针状焦外表有明显条纹,焦块内部的孔隙呈细长椭圆形定向排列,破碎后成细长颗粒,其可作为生产高功率和超高功率石墨电极的原料。

03

石油焦焦化工艺

国内外生产石油焦的焦化工艺早期为釜式焦化或平炉焦化,目前大量使用的是延迟焦化。此外,少数炼油厂采用流化焦化、接触焦化等焦化工艺。石油焦的性质不仅与原料有关,也和焦化工艺延迟集化有密切关系。

焦化过程

焦化过程

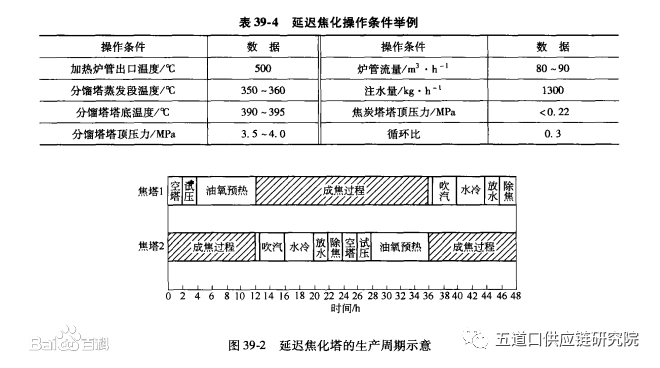

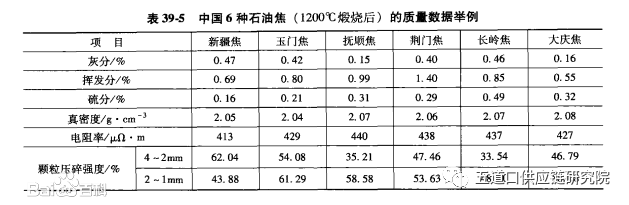

500℃左右,立即进入一座数10米高的焦化塔,渣油在焦化塔内靠自身带入的热量进行焦化反应,从塔顶排出大量的汽液产品,残留物为石油焦炭,焦化过程如图2所示,焦炭的数量占人塔渣油量的10% -20%。延迟焦化的特点是渣油以很高的流速通过加热炉的炉管,物渣油加热到延迟焦化装置一般是一台加热炉配备两座焦化塔,加热到指定温度的渣油进人两座焦化塔中的一座,当焦炭在焦化塔内生成和积累到一定高度,即将热渣油切换到另一座焦化塔中,对于焦化塔外的汽-液产品回收分馏系统而言是连续生产的,对于两座焦化塔而言,只有一座处于焦化生产状态,另一座则处于出焦或准备状态。渣油在焦化塔内的焦化时间约需24h,视渣油性质及循环比的大小,每塔处理量有所区别,延迟焦化的操作条件见表39-4。用水力除焦设备(压力高于10MPa的高压水)切割及卸出塔内生成的焦炭,焦化塔的生产周期如图3所示。延迟焦化的原料主要有减压渣油(直馏渣油)、二次加工渣油(如热裂化渣油、催化裂化渣油、轻油裂解渣油、石油沥青),有时直接使用原油。石油焦的质量首先与原油或渣油的成分及特性有关,各种原油的性质不同,所以,经过蒸馏加工后得到的渣油性质也不一样,就是同一种原油经过不同的加工装置后,渣油的性质也有很大差异。国内延迟焦化原料多数为减压渣油,其密度都小于1g/cm,结焦值不大,由于减压渣油中胶质及沥青质含量高,而芳烃的含量少,焦化时大多生成蜂窝状或海绵状结构(也有少量的低级针状焦生成),因此,这种石油集的石墨化后电阻率较高及线膨胀系数较大。一般延迟焦化工艺生产的延迟焦挥发分含量高达8%-15%、粉焦多,而且焦炭的机械强度较低,中国6种延迟石油焦(煅烧焦)质量数据举例见表39-5。

图2 焦化工艺

图2 焦化工艺

图3 焦化塔的生产周期

图3 焦化塔的生产周期

接触焦化与流化焦化:接触焦化属于薄油层焦化,接触焦化的载热体是焦粒,焦粒的活性表面是生成新焦层的中心,按照载热体焦粒大小的不同,可以把接触焦化分成两类:

(1)粒度较大的移动床接触焦化(很少使用);

(2)粉状焦炭的流化床接触焦化,简称流化焦化。

流化焦化使焦化的供热条件有较大改善,流化焦化的主要设备为流化床反应器,反应器由呈流化状态的高温焦炭粉粒(载热体)填充,油气和水蒸气使粉焦呈流化状态,渣油送入反应器后,在高温焦粒表面发生焦化反应,因此生成的焦炭附着在粉焦上,反应产品(油气)经旋风分离器分离出焦粒后进入分馏塔,在反应过程中不断从反应器引出焦炭粉粒进入烧焦器,用空气烧去部分焦粒,再循环回反应器,提供焦化反应所需热量,过多的焦炭粉粒则从系统中排出。流化焦化对的液体产品收率高,但焦炭收率低且多为粉焦,这种粉状石油焦不适合用于制造石墨电极。

04

石油焦用途

石油焦可视其质量而用于制石墨、冶炼和化工等工业。

低硫、优质的熟焦例如针状焦,主要用于制造超高功率石墨电极和某些特种炭素制品;在炼钢工业中针状焦是发展电炉炼钢新技术的重要材料。

中硫、普通的熟焦,大量用于炼铝。

高硫、普通的生焦,则用于化工生产,如制造电石、碳化硅等,也有作为金属铸造等用的燃料。

中国生产的石油焦,大部分属于低硫焦,主要用于炼铝和制造石墨。另主要用于制取炭素制品,如石墨电极、阳极弧,提供炼钢、有色金属、炼铝之用;制取炭化硅制品,如各种砂轮、砂皮、砂纸等;制取商品电石供制作合成纤维、乙炔等产品;也可做为燃料,但做燃料用时需用分级式冲击磨来进行超微粉碎,通过JZC-1250设备制成焦粉后才能进行燃烧,用焦粉做燃料的主要是些玻璃厂、水煤浆厂等。

燃烧特性

石油焦的颗粒直径、升温速度、挥发分释放特性指数等都对石油焦的着火温度及燃尽产生不同的影响。不同颗粒直径下的石油焦的着火温度和燃尽温度各不相同。通常150-200目石油焦的着火温度小于300℃,燃尽温度为580℃;100-150目石油焦的着火温度为300℃左右,燃尽温度为590℃;1.0 mm石油焦的着火温度为450℃,燃尽温度为650℃,即随着颗粒直径的增加,着火温度和燃尽温度也随之增高。

石油焦的燃烧特性处于烟煤和无烟煤之间,石油焦的着火点及燃尽温度也处于烟煤和无烟煤之间。挥发分的释放有利于石油焦的燃烧,挥发分特性指数大的石油焦,其燃烧特性指数也大。

改性后用于玻璃熔窑的石油焦粉在燃烧前首先利用气力输送原理将成品仓内的粉料采用特殊设备将其与压缩空气混合成一定比例且呈流态化的固、气两相流体,通过管道喷吹,在雾化作用下将石油焦粉喷入熔窑,石油焦粉在高温下与助燃空气混合后,使挥发分挥发燃烧,接着粉状颗粒燃烧。石油焦粉燃烧火焰的黑度系数高,火焰的辐射能力比重油要强,所以,石油焦粉实际单耗量要比按热值计算的重油量要少。石油焦粉火焰与重油燃烧的火焰存在少许差异,主要表现是石油焦粉燃烧时火根温度低于火梢15-30℃。其他如火焰长度、扩散面、形状等都与重油燃烧时的火焰相似。

由于石油焦粉是一种粉状固体燃料,即表面燃烧,难点燃,着火温度高,燃烧不稳定而且难以燃尽,常规燃烧会带来很多不完全燃烧物,造成未燃焦炭含量过高而影响玻璃液透光率。若采用专用燃烧及雾化技术等措施改变石油焦粉的燃烧特性,则可改善其燃烧效果。

05

石油焦未来发展趋势

1.石油焦受限于原料供应,产能利用率保持低位

1.1石油焦产量稳步增长,未来供应或有下行风险。

石油焦是石油炼化的副产品,随着我国石油炼化产业的发展,产量稳步增长,从2009年的1188万吨增长至2021年的3030万吨,年均增速8.1%。

石油焦未来供应不容乐观,一方面,汽车电动化兴起,我国新能源车市场更是高速发展,石油消费逐渐被挤出,传统石油公司资本支出下降,石油产量增速下行或将对石油焦供应形成约束;另一方面,由于“双碳“政策实施,为降低碳排放强度,部分炼化企业新项目房企延迟焦化装置,改用加氢装置,也影响石油焦供应。

石油焦产能利用率低,但逐步回升。石油焦是石油炼化副产品,本身并不存在产能概念,石油焦产出基本依赖石油炼化产量。

由于石油焦焦化率低,循环油占比较高,也客观上导致石油焦产能利用率较低,截至2021 年底,我国石油焦产能 1.38 亿吨,产能利用率21.9%,已连续 4 年回升,未来供需格局仍然偏紧,产能利用率或将继续上行。

2.石油焦进口量大,对外依赖度 30%。

我国石油焦进口以高硫焦为主,主要用来做燃料以及搭配使用生产预焙阳极,出口以中硫焦为主,海外企业主要用来生产预焙阳极。

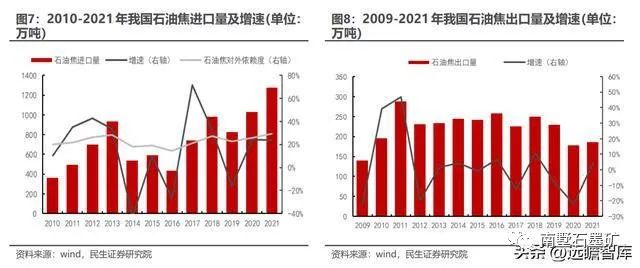

我国石油焦进口量较大,近年来逐步攀升,2021年我国石油焦进口量1274万吨,同比增加 24.0%,石油焦对外依赖度从2016年的 14%提升至2021年 30%。

我国石油焦出口量整体保持下行趋势,从2016年 240 万吨,下跌至近两年的180万吨附近,主要因为海外电解铝产量较低,国内预焙阳极出口增加,挤占海外预焙阳极企业市场,2021 年我国石油焦出口 186 万吨,同比增加 4.4%。

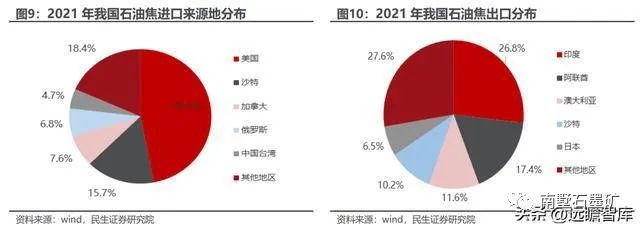

石油焦进口主要来自石油主产区,出口主要以电解铝国家为主。我国石油焦进口主要来自美国、沙特等主要石油生产国,2021年我国进口来自美国石油焦占比 46.9%,沙特占比15.7%。我国石油焦主要出口至电解铝产地,用于生产预焙阳极,2021年出口印度、阿联酋、澳大利亚比例分别为 26.8%、17.4%和 11.6%。

2.1我国石油焦下游企业竞争力增强,石油焦表观消费量稳步增加。

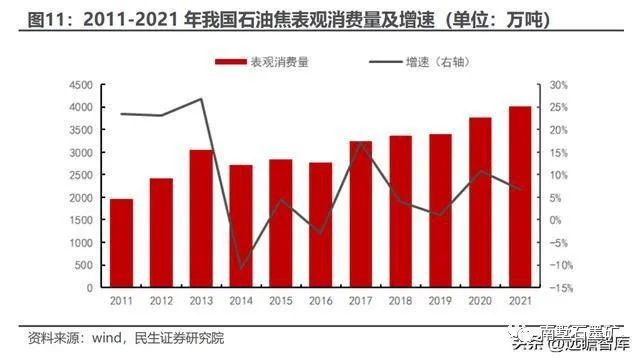

随着技术进步,我国石油焦下游的预焙阳极、石墨电极和负极材料企业竞争力明显增强,国内需求和出口量持续上升,产量持续增加,石油焦需求较强,表观消费量稳步增长,2021 年我国石油焦表观消费量 4018 万吨,同比增加 6.6%。

2.2 石油焦产能主要分布在沿海,市场集中度高

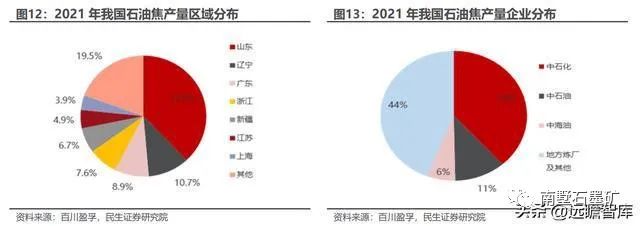

石油焦产能主要分布在华东、华南等沿海地区。石油焦产能的区域和企业分布与石油炼化相一致,主要集中在华东、华南和东北地区。2021 年山东、辽宁、广东、浙江产量占比分别为 37.9%、10.7%、8.9%和 7.6%,由于东部地区碳达峰时间表更早,未来高能耗行业产能管控会比较严格,石油炼化产能和石油焦产能或将部分西移。

中石化石油焦产能高,2021年产量占比 39%。中石化石油焦产能高,且以大炼厂为主,石油焦产能前十的项目,中石化占 8 家,另外两家为中海油和金诚石化。2021年三桶油石油焦产量占比 56%,其中,中石化占比高达 39%,行业影响力较大,因为石油焦为副产品,销售多有分公司负责,中石化对石油焦市场干涉较少。

3 电解铝产能天花板明确,石油焦需求空间受限

3.1 电解铝产能天花板明确,预焙阳极市场空间有限

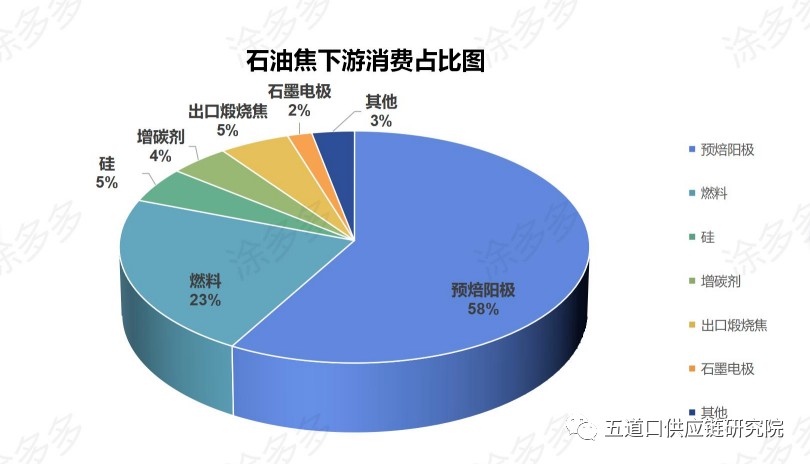

预焙阳极和燃料是主要需求领域,石油焦整体需求空间有限。我国石油焦主要用来生产预焙阳极和作为燃料,2021年两者需求分别占比 58%和 23%,硅冶炼行业需求占比 5%,石墨电极和锂电负极材料占比只有 2%和 1%,从总需求来看,预焙阳极受限于电解铝产能天花板,硅冶炼也属于高耗能行业,未来产量空间也相对有限,未来需求空间比较大的锂电负极材料和石墨电极,由于在石油焦下游需求中占比低,对整体需求的影响相对有限,石油焦整体需求空间有限。

未来四年,电炉炼钢消耗石墨电极的复合增长率有望达到 18.48%。

假设2025年电炉钢占比达到 20%,冶炼一吨电炉钢消耗石墨电极 2.4 千克,测算2025年石墨电极在电炉钢冶炼中的使用量比2021年的使用量增加接近 27.5 万吨,电炉炼钢对石墨电极的需求量在2021-2025年期间的复合增长率将达到 18.48%。

4 低硫焦缺口扩大,资源竞争加剧

4.1 原油品质结构稳定,低硫焦供应难有增量

4.1.1 低硫焦产量逐步下降,未来将继续保持低位

我国原油低硫为主,产量比较稳定,进口依赖度持续上升。

石油焦的硫分首要取决于原料,焦化工艺对石油焦硫含量影响较小,而原油品质跟产地有关,我国原油属于低硫原油,炼化副产品易于低硫焦,而中东、俄罗斯等主要产油国硫分含量较高。

由于我国原油资源相对贫乏,原油产量一直比较稳定,基本维持在 2 亿吨水平,原油进口量持续增长,我国原油对外依赖度从2008年的 48.4%上升至2021年的 72.1%。

进口原油以高硫为主,低硫焦产量空间有限。我国原油进口以中东国家和俄罗斯为主,我国的主要原油进口国中,只有安哥拉和阿联酋的原油硫分较低,沙特、伊拉克硫分均较高。

按照硫含量分布来看,2021 年低硫分原油占比约 18%,高硫分占比达到 49%,并且潜在的供应对象伊朗原油也属于高硫分,未来尽管原油进口量进一步上升,但低硫原油空间相对有限,并且可能会随着伊朗原油进口增加,空间进一步被挤占。我国低硫焦供应基本依赖国内原油冶炼,由于国内原油产量稳定,低硫焦产量空间比较有限。

全球低硫焦供应增长有限。

国内原油硫含量较低,适用于生产低硫焦,但由于国内节能降耗影响,低硫焦产量逐年下降,而海外原油硫分含量高,石油焦产品以中高硫为主。石油焦作为副产品,炼化企业较难为了获得低硫焦,去改变炼化工艺,控制硫分,而我国作为低硫焦主产地,在“双碳“政策影响下,供应仍面临下行压力,全球低硫焦供应较难有增量。

4.2 锂电负极快速崛起,低硫焦需求旺盛

4.2.1 低硫焦下游需求三足鼎立,锂电负极快速增长

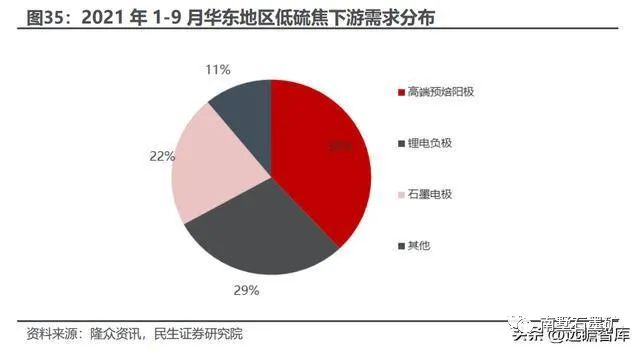

低硫焦需求中,锂电负极占比29%,对传统领域需求的挤出效应将凸显。石墨电极和高端预焙阳极是低硫焦传统需求领域,占比较高,锂电负极的低硫焦需求速上升。

以石油焦产量占比较高的山东和江苏来看,2021 年 1-9 月,石油焦下游需求中,铝用炭素领域需求量约占 38%,负极领域需求量占比 29%,炼钢炭素需求占比约 22%,其他领域预占 11%,负极材料占比已接近 30%,由于新能源车以及储能的快速发展,锂电负极对低硫焦需求仍较保持高速增长,对预备阳极和石墨电极的挤出效应将会凸显,占比继续保持快速增长。

4.2.2 钢铁电炉替代叠加预备阳极高端化,传统领域仍具有需求潜力

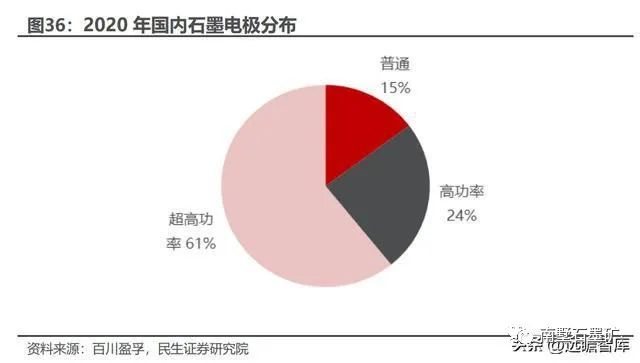

普通功率石墨电极未来占比将下降,电炉替代。石墨电极包括超高功率、高功率以及普通功率,低硫焦主要用来生产普通功率的石墨电极,2020年普通功率石墨电极产量占比15%,未来随着大容量、高效率、综合成本低的超高功率电弧炉数量增多,超高功率的石墨电极需求增加,普通功率石墨电极占比下降,但由于电炉绝对量持续增长,而石墨电极为存量消耗,石墨电极对低硫焦需求仍将增长。

海外预焙阳极标准规定硫含量,石油焦原料以低硫为主。

我国预焙阳极国标主要对物理特性进行规定,对产品成分规定较少,所以国内预焙阳极企业基本采购中硫焦生产。

欧美预焙阳极标准除了规定物理特性外,还规定元素含量,其中硫含量不高于2.4%,未达到满足硫含量要求,企业多采购中低硫的石油焦生产。随着国内环保政策趋严,未来国内预焙阳极硫含量可能也会要求,预焙阳极的高端化趋势将逐步确立,石油焦原料也将向低硫化迈进。

预焙阳极出口增长明显。

由于海外能源价格高企,且硫分较高,而国内中低硫焦供应较为充足,原料成本优势凸显,预焙阳极出口持续上升,2021年我国预焙阳极出口量 191 万吨,同比增加 20.1%,较 2019 年增加 70.2%,连续两年大幅增长。

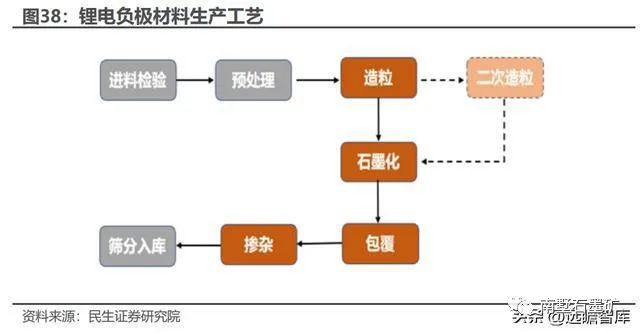

4.2.3 负极材料快速增长,储能进一步打开低硫焦成长空间

造粒和石墨化是人造负极材料的关键程序。人造负极是将原材料和粘结剂进行破碎、造粒、石墨化、筛分而制成,主要包含破碎、造粒、石墨化和筛分,四大工序又细分成十几道工序,流程基本一致,但具体到每家企业、不同级别人造负极,制备工艺又会有一定差异。

人造石墨的四大工序中,破碎和筛分相对简单,体现负极行业技术门槛和企业生产水平的主要是造粒和石墨化两个环节。高端人造石墨,会多一些二次造粒、碳化包覆、二次包覆、掺杂改性等工序。

低硫焦、石油焦选择影响负极材料比容量、循环寿命。

人造负极的原料主要包括针状焦(油系针状焦、煤系针状焦)、低硫焦,一般情况下,高比容量的负极采用针状焦作原料,普通比容量负极采用价格便宜的石油焦为原料,原料端的选择对人造负极的性能影响较大,影响负极的比容量、循环寿命、倍率性和压实密度等。

低硫焦成分复杂,适用于循环周期长、容量低的中低端负极材料。

人造负极材料主要是碳元素,低硫焦成分复杂,灰分、杂质较多,导致微晶结构较差,不容易石墨化,而针状焦杂质少,微晶排列比较有序,所以针状焦适用于快充、能量密度高的锂电池领域,低硫焦适用于循环周期长,对能量密度要求不高的领域,若低硫焦制成高品质材料,需要高温氮气氛围下除去挥发分,工艺条件要求比较苛刻,生产成本增加。负极企业一般会掺混低硫焦和针状焦来生产,越高端针状焦比例越高。中硫焦硫分、挥发分等杂质更高,硫分更高,石墨化过程中更容易发生“气胀“,产生气孔,比较难以结晶进行石墨化,所以中硫焦较难生产出合格锂电负极材料。

锂电负极材料市场蓬勃发展,产量大幅增加。

锂电负极材料生产需要低硫焦和针状焦掺混生产,高能量密度、高倍率的电池负极材料针状焦比例高,循环次数多的中低端电池负极材料低硫焦占比高。

2020年以来,新能源车市场高速增长,锂电负极材料需求也快速上升,2021年,我国锂电负极材料产量 72 万吨,同比增加 97.3%。新能源车和储能市场仍然快速增长,锂电负极材料需求旺盛。

低端负极材料需求旺盛,针状焦、低硫焦价差缩窄。

2021 年以来,五菱宏光 mini 等 A00 级低端车型销量旺盛,低硫焦出现供不应求,价格上涨明显,而针状焦价格涨势较缓,一方面因为能耗管控压减钢铁产量,石墨电极需求不强,另一方面高端负极材料增速低于低端负极材料。

针状焦、低硫焦价格从2021年初的 5500 元/吨、2550 元/吨,分别上涨至2022年 7 月的 11000 元/吨和 7400 元/吨,涨幅分别为 100%和 191%。未来预计新能源车市场高端、低端路线并驱,低硫焦和针状焦需求均将保持高速增长。

储能装机大增,低硫焦需求空间进一步打开。

光伏、风电等新能源装机量大幅上涨,由于光伏、风电发电间歇性和季节性比较明显,所以电源侧调峰需求明显增长,而分布式发电的快速发展则进一步提升电池储能装机需求,2021 年我国电池储能新增装机约 19.9GWh,同比大幅增加 86.1%。

随着工商业、户用分布式发电的快速扩张,电池储能市场进入高速发展阶段,电池装机量有望延续高速增长态势。

因为储能对电池价格敏感,对循环次数要求高,而能量密度要求不高,所以储能锂电负极材料偏向于中低端,适合以低硫焦为原料,低硫焦储能领域的需求空间打开。