负极材料石墨化主流炉型及工艺

发布时间:2023-09-06来源:未知 编辑:admin

广告位置(首页一通--图文)

随着全球新能源行业的快速发展, 新能源汽车、储能设备及消费类电子产品均出现了前所未有的强劲需求, 石墨负极材料需求也随之显著增长。石墨负极材料作为锂离子电池的关键材料,逐渐成为负极材料的市场主流,约占市场份额的 70%。人造石墨负极材料的石墨化工艺是影响负极材料质量的关键点也是技术难点,本文就石墨化过程的主流工艺和关键技术要点谈谈个人经验和认识,希望对人造石墨负极材料石墨化生产起到一定的借鉴作用。

1 石墨化

石墨化过程是充分利用电阻热把炭质材料加热到 2300~3 000 ℃, 使无定形乱层结构的炭转化成有序的石墨晶质结构的过程。石墨晶质结构转化、原子重排的能量来源于高温热处理,随着热处理温度的提高, 石墨层间距逐渐变小, 一般在0.343~0.346 nm 之间,一般温度到 2 500 ℃时变化显著,到3000 ℃时变化逐渐缓慢,直至完成整个石墨化过程。人造石墨负极材料正是通过石墨化高温处理,将炭结构成功转化为石墨结构而具备了锂电池负极的相应功能。

2 负极材料石墨化主流炉型及工艺

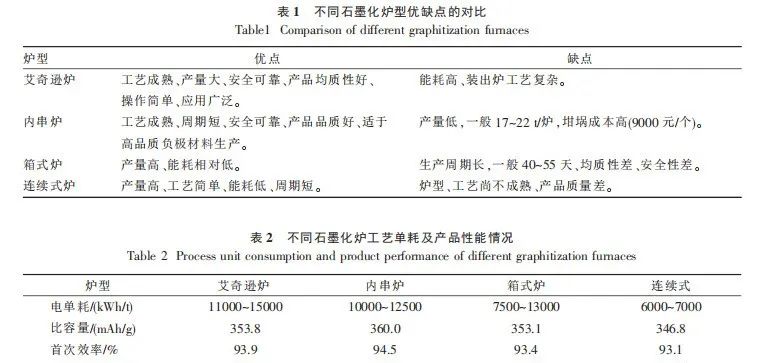

目前负极材料石墨化过程采用的炉型主要有艾奇逊石墨化炉、内串石墨化炉、箱式石墨化炉及连续式石墨化炉等4种,其中使用最为普遍的是艾奇逊石墨化炉,少量使用内串石墨化炉。箱式石墨化炉和连续石墨化炉是近几年开发的新型炉型,箱式石墨化炉发展速度较快,主要是通过艾奇逊炉改造和部分新建。连续式石墨化炉均为新建且仍在偿试过程中,其炉型和工艺均不完全成熟,真正广泛使用还有待时日。因各种炉型的装炉方式和生产工艺、辅料使用等方面均具有较大差别,所以不同炉型所生产的负极材料质量也存在明显差异(表 1、表2)。

艾奇逊炉是将炭质负极材料装在单孔 (1孔坩埚)坩埚内,再将坩埚装入石墨化炉内并间装电阻料作电阻,两侧和上盖装入保温料后通过送电完成石墨化。内串石墨化炉是将炭质负极材料装在多孔坩埚内(9 孔坩埚),然后将坩埚通过串接方式首尾相连装入石墨炉内,两侧和上盖装入保温料后通过送电完成石墨化。箱式石墨化炉是将炭质负材料直接装入事先用炭板或石墨板安装好的大箱体内,再加上炭质或石墨质盖板作为电阻,上部和两侧装入保温料后通过送电完成石墨化。连续石墨化炉是将炭质负极材料连续加入石墨化炉腔体内,经过高温石墨化后冷却排出。

3 不同石墨化炉工艺过程中的技术要点

负极材料的加工过程主要分为造粒和石墨化 2个关键环节,并且都有很高的技术壁垒。负极材料通过石墨化能够显著提高负极材料的比容量、首效、比表面积、压实密度、导电性、化学稳定性等性能指标,所以控制和掌握好石墨化工艺技术是保障负极材料质量的重要途径,由于箱式炉和连续石墨化炉工艺还不完全成熟,下面就重点对艾奇逊炉和内串石墨化炉的工艺要点做以介绍。

3.1 艾奇逊炉和内串炉(坩埚)装炉

3.1.1 装炉时挥发分搭配

由于石墨化炉内温度升至 200~1 000 ℃期 间时,炉内的负极会排出大量挥发分,如不能及时排出可能造成挥发分聚集, 会造成喷炉的安全事故。在挥发分大量逸出时,挥发分燃烧不充分,会产生大量的黑色烟气,造成环境污染或环保事故。因此,装炉时需注意以下几点:

(1)负极装炉时,需按照挥发分含量高低进行合理搭配,避免送电过程中高挥发分部分过度集中和集中逸出;

(2)在顶部保温料上需设置适当的通气孔,便发挥发分有效逸出;

(3)设计送电曲线时,需充分考虑挥发分集中排放阶段应适当放缓曲线,使挥发分缓慢排出并充分燃烧;

(4)合理选择辅料,保证辅料粒度组成,减少辅料中 0~1 mm 的粉料量,一般占比量≤10%。

3.1.2 装炉时需炉阻均匀

炉内负极、电阻料分布不均匀时,电流会从电阻低的地方流过,发生偏流现象,影响整炉负极石墨化的效果。 因此,装炉时需要注意以下几点:

(1)装炉时电阻料需从炉室的头到炉室的尾长线放料,避免小颗粒或大颗粒集中;

(2)新旧坩埚装入同一炉时也需要进行合理搭配,禁忌新坩埚装一层,旧坩埚装一层的现象;

(3)避免电阻料露入边墙料中。

3.2 艾奇逊炉、内串炉送电

3.2.1 负极材料送电过程功率曲线制定依据

根据负极材料质量要求的不同分为低温料(2 800 ℃)、中温料(2 950 ℃)、高温料(3 000 ℃),但石墨化高温处理的过程一般在 2 250~3 000 ℃之间,为使炉内各个位置都达到所要求的温度,需要在高温过程保持一段时间, 以保证炉内温度的均匀,通常情况下因炉型不同,需保持的时间不同,一般高温保持时长 6~30 h,送电过程中防止炉阻反弹需保持 3~6 h。具体情况需根据以下技术要点来摸索制定。

(1)根据炉芯、负极材料、电阻料、坩埚、装炉量等不同选取不同的升温曲线;

(2)根据炉内负极材料、电阻料的挥发分不同选取不同曲线,如挥发分较高时,需选取较慢的升温曲线,否则需选取较快的升温曲线;

(3)炉内负极材料、电阻料灰分较高或负极材料相对难石墨化时,需适当延长大功率送电时间。

3.2.2 负极材料送电过程防止喷炉事故

由于负极材料是粉状物料,挥发分含量高且不易排出, 易产生电弧及挥发分高所引起的喷炉事故,具体操作过程中需注意以下事项:

(1)艾奇逊炉在负极材料装炉时,电阻料需进行捣实以避免送电过程中坩埚之间电阻料悬空发生电弧造成喷炉;

(2)内串炉负极材料送电过程中位移的变化以缩小为主,因此负极材料装炉时,要计算液压缸的行程, 保证送电过程中有行程并保证足够的压力,避免因失压而致使电弧喷炉事故;

(3)两种炉型均需选择粗颗粒及挥发分较低的辅料;

(4)送电过程中需密切关注炉室是否有局部发热的现象;

(5)送电过程中需密切关注炉顶、炉壁有无串火的现象;

(6)送电过程中需密切关注炉室内是否有低沉的轰鸣声;

(7)送电过程中需密切关注电流是否有大的波动现象。

送电过程中如出现(4)-(7)条现象时,应及时停电处理,避免发生喷炉事故。

3.3 冷却出炉

(1)负极材料在石墨化冷却过程中不能采取浇水强行冷却的方式,可以采取抓斗或吸料装置逐层抓料进行自然冷却。

(2)负极材料坩埚 150 ℃左右出炉最佳,过早取出坩埚,会因温度过高,导致负极材料氧化,比表面积增大,也会导致坩埚氧化损坏成本增加。过晚取出坩埚,也会使负极粉材料氧化,比表面积增大,生产周期变长成本上升。

(3)在石墨化3000 ℃高温下,除 C 元素以外其他元素均气化排出。但仍会有少量杂质在冷却过程中吸附在负极表层, 出炉时坩埚表层会形成一层粗糙的硬壳,高灰分、高挥发分的物料形成的硬壳料更多。 选择低灰、低挥发分的辅料也正是基于此原因。

(4)硬壳料在指标上与合格的负极材料性能差别较大, 因此取出坩埚时需提前打掉 1~5 mm 厚的硬壳料单独储存保管,表面光滑的合格物料正常收集,装入到吨袋内进行储存并发运客户。