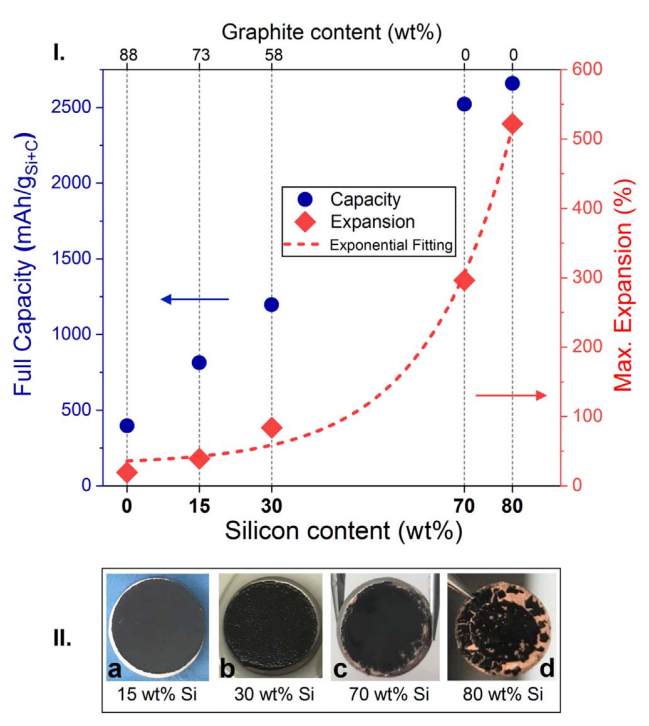

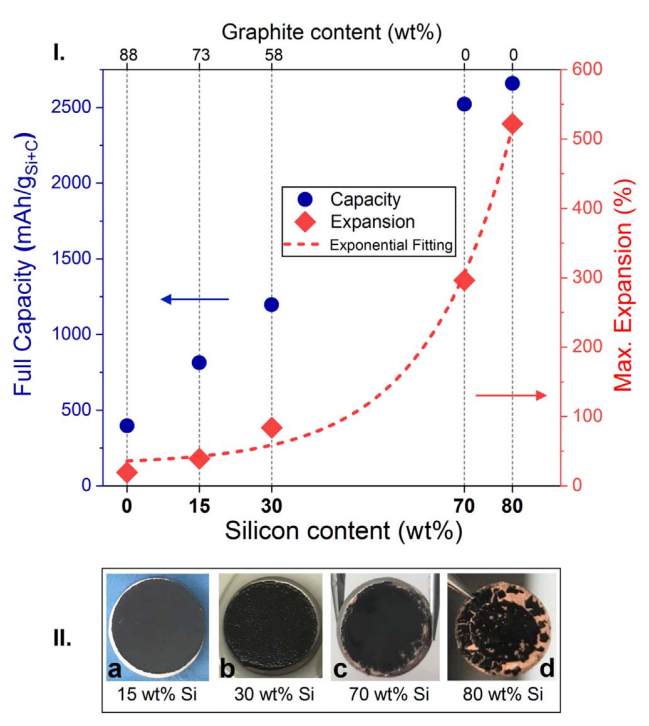

化成是电池生产过程必不可少的一个重要环节,在化成过程中,负极界面先形成SEI,然后锂离子穿过SEI嵌入负极颗粒内部,这两个过程都会引起负极的厚度膨胀,而形成SEI会伴随有气体的产生,造成电池体积发生膨胀,由于电池化成时会使用夹具给极片部分施加一定的压力,因此产生的气体会被挤压到电池侧边的空铝塑膜袋中。硅碳负极在化成时,同样会因为成膜和嵌锂过程使电池的厚度明显增加,且由于硅负极的体积膨胀较大,电池整体膨胀厚度会随着硅含量的增高而增高。本文对注液后的电池进行恒压力条件下的厚度膨胀测试,观察不同硅碳比例的负极膨胀行为。

1.1实验设备:原位膨胀分析仪,型号SWE2110(IEST元能科技),设备外观如图2所示。

1.2.2 化成流程:25℃ Rest 5min; 0.01C CC 2min, 0.1C CC to 3.9V。

1.2.3 电芯厚度膨胀测试:将待测电芯放入设备对应通道,开启MISS软件,设置各通道对应电芯编号和采样频率参数,软件自动读取电芯厚度、厚度变化量、测试温度、电流、电压、容量等数据。

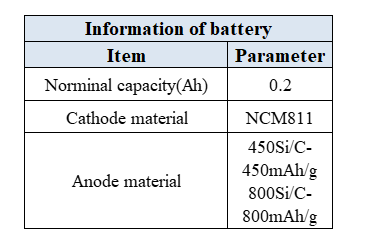

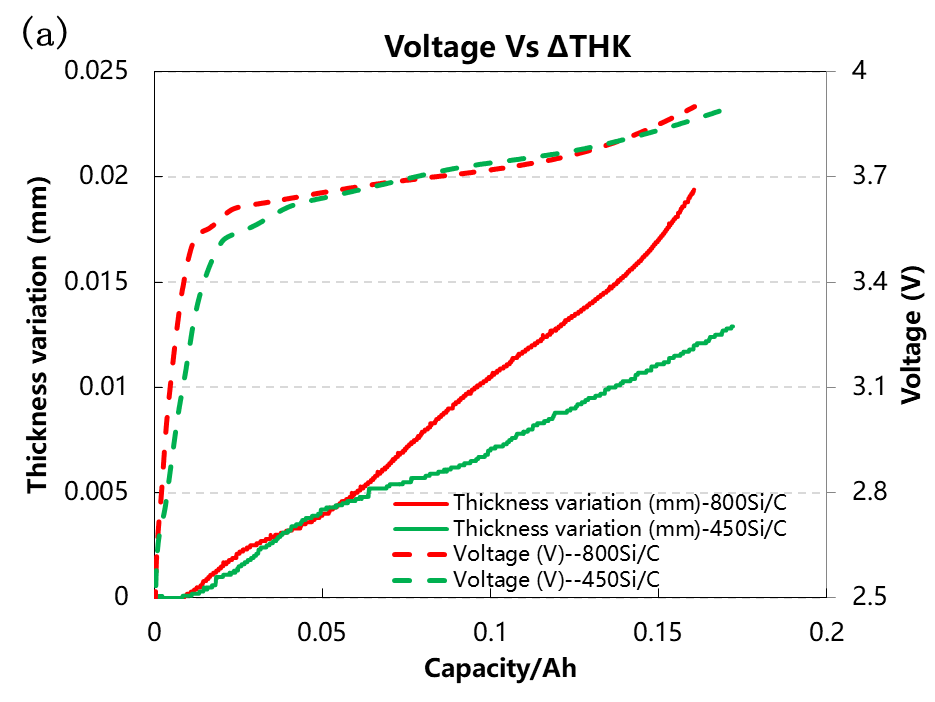

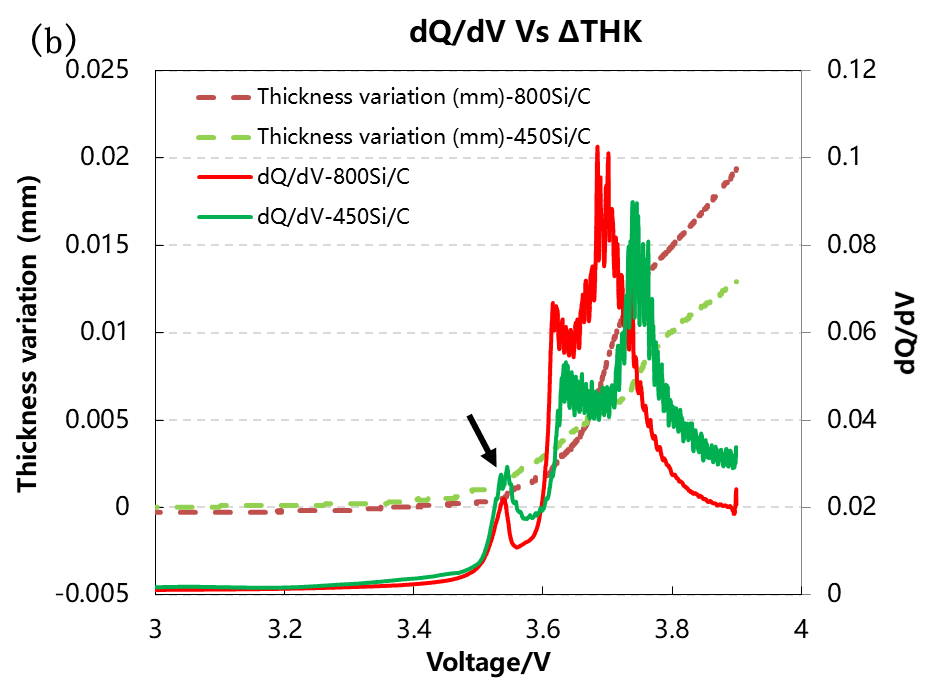

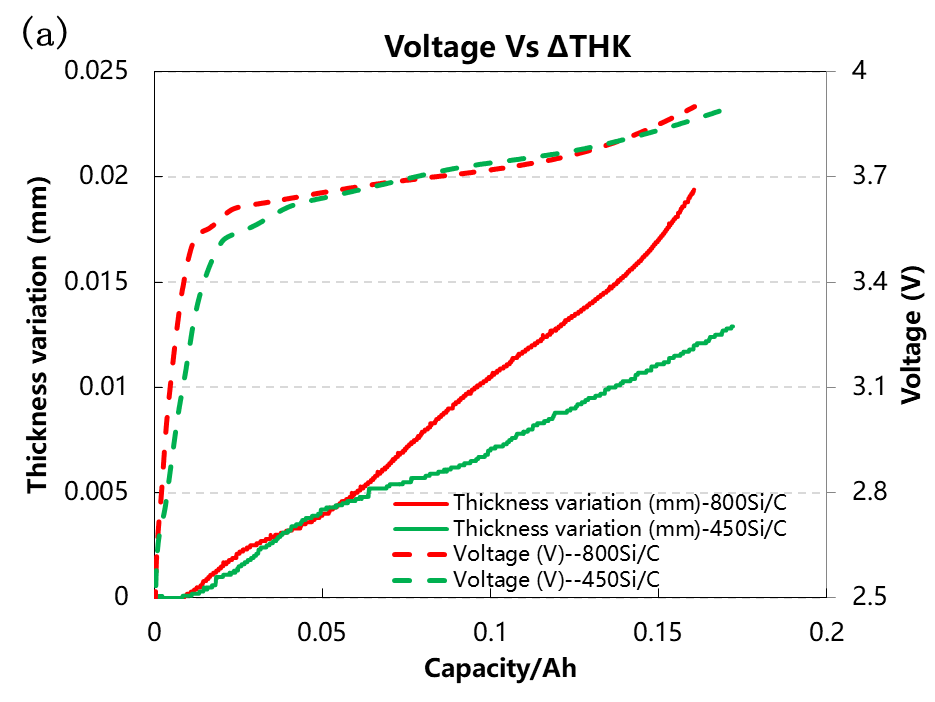

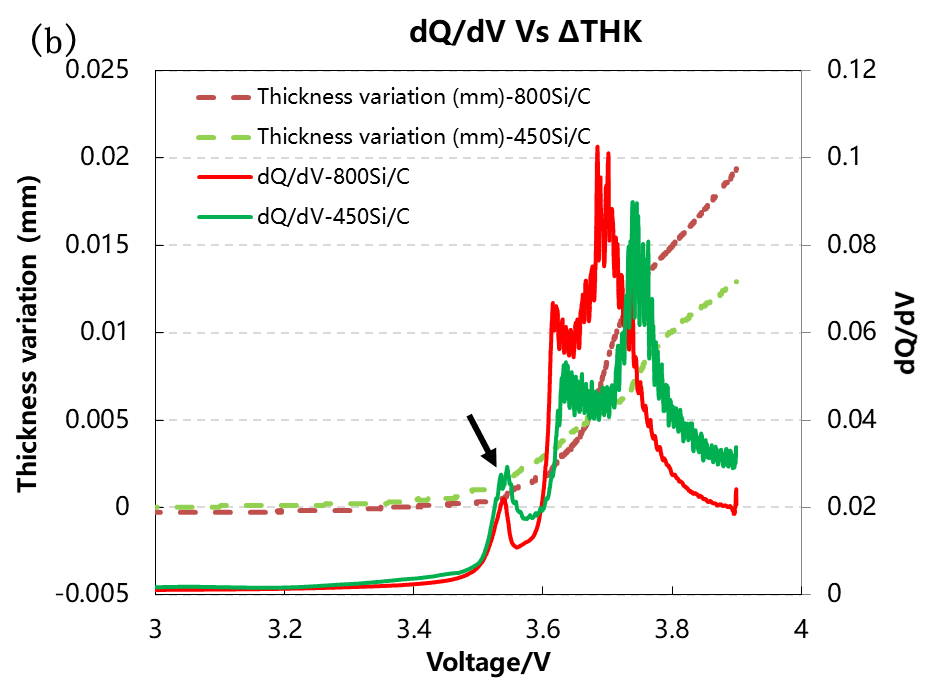

图3(a)为电芯化成时的充电曲线以及厚度膨胀曲线,在充电过程中,电芯的厚度逐步增加,这主要与化成过程的成膜及负极嵌锂有关,硅含量高的800Si/C的总膨胀厚度要大于硅含量低的450Si/C的膨胀厚度。对比图3(b)中的微分容量曲线和厚度膨胀曲线,在出现峰的位置,厚度曲线也明显出现了拐点,硅含量高的800Si/C的嵌锂电位要早于450Si/C,且峰强也大于450Si/C,这说明负极中硅含量越高,锂离子在嵌入负极形成LixSi合金导致的膨胀越大,且会影响石墨的嵌锂相变电位。

本文采用原位膨胀分析仪(SWE)对不同克容量的硅碳体系电芯进行化成过程厚度膨胀分析,发现随着硅碳负极克容量的增大,电芯的膨胀厚度也增大,这主要与形成硅碳合金时硅结构膨胀有关,研发人员应合理调控硅碳比例及修饰硅基材料结构来抑制结构膨胀。

1. AndressaY. R. Prado, Marco-Tulio F. Rodrigues, Stephen E. Trask, Leon Shaw and DanielP. Abraham, Electrochemical Dilatometry of Si-Bearing Electrodes: DimensionalChanges and Experiment Design, Journal of The Electrochemical Society,167(2020) 160551.

2. PengLi, Hun Kim, Seung-Taek Myung, Yang-Kook Sun Diverting Exploration of SiliconAnode into Practical Way: A Review Focused on Silicon-Graphite Composite forLithium Ion Batteries. Energy Storage Materials, 35(2021)550-576.

3. SujongChae, Minseong Ko,Kyungho Kim, Kihong Ahn and Jaephil Cho. Confronting Issuesof the Practical Implementation of Si Anode in High-Energy Lithium-IonBatteries. Joule 1, 47–60, September 6, 2017.